ARTIGOS ORIGINAIS

Mapeamento de Processos em uma Empresa do Ramo Metalomecânico: Um Estudo de Caso

Process Mapping in a Metal-Mechanical Industry: A Case Study

Mapeo de Procesos en una Industria Metalmecánica: Un Estudio de Caso

Mapeamento de Processos em uma Empresa do Ramo Metalomecânico: Um Estudo de Caso

Vértices (Campos dos Goitacazes), vol. 21, núm. 3, 2019

Instituto Federal de Educação, Ciência e Tecnologia Fluminense

Esta obra está bajo una Licencia Creative Commons Atribución 4.0 Internacional.

Recepción: 06 Junio 2019

Aprobación: 29 Noviembre 2019

Resumo: O melhor desempenho de uma organização está ligado diretamente à eficiência de seus processos, de forma que seu aperfeiçoamento é de fundamental importância. Este trabalho tem por objetivo propor melhorias nos processos de uma empresa do ramo metalomecânico, utilizando os métodos de mapeamento de processos para identificação das atividades realizadas, visando sua reestruturação organizacional. O estudo de caso foi realizado in loco, através da observação e análise crítica de cada etapa do processo. O resultado foi uma proposta para um novo fluxograma com as correções necessárias para a melhoria dos seus processos.

Palavras-chave: Mapeamento de processos, SIPOC, Indústria metalomecânica.

Abstract: The best performance of an organization is directly linked to the efficiency of its processes, so its improvement is of fundamental importance. This paper aims to propose process improvements of a metalworking company, using the process mapping methods to identify the performed activities, aiming at its organizational restructuring. The case study was carried out on-site, through observation and critical analysis of each step of the process. The result was a proposal for a new flowchart with the necessary corrections to improve its processes.

Keywords: Process mapping, SIPOC, Metalworking industry.

Resumen: El mejor desempeño de una organización está directamente relacionado con la eficiencia de sus procesos, por lo que su mejora es de fundamental importancia. Este artículo tiene como objetivo proponer mejoras en los procesos de una industria metalmecánica, utilizando los métodos de mapeo de procesos para identificar las actividades realizadas, con el objetivo de su reestructuración organizacional. El estudio de caso se realizó en el sitio, a través de la observación y el análisis crítico de cada paso del proceso. El resultado fue una propuesta de un nuevo diagrama de flujo con las correcciones necesarias para mejorar sus procesos.

Palabras clave: Mapeo de procesos, SIPOC, Industria metalmecánica.

1 Introdução

No atual cenário empresarial, no qual o nível de competitividade e exigências são cada vez maiores, o ambiente de produção precisa estar num processo contínuo de mudanças e atualizações para que as empresas possam satisfazer as necessidades de seus clientes, promovendo uma melhoria contínua de seus processos e produtos, para garantir sua permanência no mercado de trabalho de forma produtiva e eficiente. As empresas lutam para se posicionar estrategicamente no mercado, assim como para melhorar suas operações de produção. Novos mercados impõem demandas de produtos para atender necessidades específicas do consumidor, exigindo personalização de produtos ou até mesmo alterando uma linha de produtos inteira. Com a utilização das técnicas e ferramentas de mapeamento de processos é possível detectar e solucionar possíveis limitações de uma linha de produtos e ou serviços.

O mapeamento é realizado através da utilização de uma técnica para representar as diversas tarefas utilizadas, na sequência de sua ocorrência, para a realização e entrega de um serviço. Esse mapeamento dos processos é muito importante para a retenção do conhecimento adquirido no decorrer do processo pelos executores das atividades, porque o aprendizado é construído com base em conhecimentos e experiências passadas dos indivíduos (conhecimento implícito ou tácito). A empresa não deve se arriscar a perder as informações adquiridas ao longo dos anos quando houver alguma mudança no quadro de funcionários ou alguns deles se aposentarem (MACHADO; SUZUKI, 2017).

O escopo do trabalho está limitado ao complexo metalomecânico. Para o IBGE, o complexo metalomecânico é o maior e o mais importante da indústria de transformação no Brasil. A sua grande importância é devido à abrangência e à representatividade de seus segmentos, que inclui 9 setores industriais, que vão desde a metalurgia, passando pela produção de materiais e peças metálicas, pela fabricação de bens de capital (máquinas, equipamentos, motores e caminhões), até a fabricação de outros equipamentos de transporte (que inclui a produção de aeronaves) e a construção e reparação de embarcações (NAVEIRO; MEDINA; SÁLVIO, 2015).

O objetivo deste estudo é propor melhorias nos processos de uma empresa do ramo metalomecânico. As propostas de melhoria foram elaboradas a partir da aplicação de técnicas de mapeamento de processos que melhor se aplicavam às especificidades dessa empresa. Foi utilizada uma abordagem interdisciplinar para visualizar, entender e organizar eficientemente o processo de fabricação da empresa em estudo.

2 Revisão da literatura

2.1 Mapeamento de processos

O mapeamento de processos foi adotado nas empresas como uma técnica eficaz para permitir que as organizações vejam graficamente seu sistema de negócios em qualquer nível de detalhe e complexidade (MADISON, 2005). Um dos problemas que se encontra ao iniciar um programa de melhoria organizacional é saber por onde começar. O mapeamento de processos pode oferecer uma abordagem eficaz para identificar esses pontos de partida, uma vez que é uma técnica de análise que ilustra graficamente as áreas de uma organização de trabalho e é uma ferramenta eficaz para documentar o estado atual. Além disso, o mapeamento de processos não é apenas uma abordagem para registrar de forma instantânea o estado atual do processo, mas também para que as organizações possam criar um mapa do estado futuro, ou seja um mapa que diz onde você quer chegar (GISSONI, 2016).

Diferentes métodos de mapeamento de processos são apresentados neste trabalho e todos têm especificidades e inovações bem evidentes. No entanto foi observado em diferentes trabalhos voltados para a indústria metalomecânica, que os métodos mais tradicionais, tais como fluxograma, diagrama de processos e mapa de processo são bastante precisos quando se trata desse tipo de segmento industrial. Além destes, ficou evidenciada a relevância e a aplicabilidade do método SIPOC, em diferentes segmentos, assim como nos processos de produção e de fabricação.

O mapeamento é uma ferramenta gerencial analítica e de comunicação que envolve a descrição dos processos, mostrando como as atividades relacionam-se umas com as outras. Representa, de forma lógica, o funcionamento de uma organização por meio de um descritivo formal, mostrando graficamente o relacionamento entre suas atividades. A escolha do mapeamento como ferramenta de melhoria se baseia em seus conceitos e técnicas, que, quando empregadas, permitem documentar todos os elementos que compõem um processo, a fim de corrigir quaisquer problemas e auxiliar na detecção das atividades que não agregam valor (DA SILVA, 2019).

Desde o advento da revolução industrial, no século dezoito, a intervenção humana sobre a natureza se tornou muito intensa. Junto com a invenção da máquina a vapor, os homens adquiriram a tecnologia para automatizar processos produtivos, o que ampliou as relações comerciais. A partir da correta implementação, interpretação e monitoramento do mapeamento dos processos é possível rastrear a situação real da utilização dos recursos materiais, humanos e ambientais de uma organização, possibilitando a mensuração e minimização das perdas na produção (ROQUE, 2010).

2.2 Método SIPOC

A abreviação SIPOC significa Supply (fornecedores), Inputs (entrada), Process (processo), Output (saída) e Consumers (clientes). Dessa forma, a metodologia permite identificar as entradas, os fornecedores, as atividades, as saídas e os clientes presentes em cada processo. Além disso, o método SIPOC é um meio efetivo de comunicação entre os membros da equipe, que facilita a visualização para membros que ainda não conhecem o processo e precisam de uma visão mais sistêmica antes de se aprofundarem nos detalhes (PAULA; VALLS, 2014).

Uma análise SIPOC é um resumo tabular de todas as informações relacionadas a cada etapa do processo. O SIPOC fornece uma preparação útil para o mapeamento detalhado do processo a ser estudado com referência aos resultados. O SIPOC é usado para descrever de forma minuciosa e detalhada o processo que se pretende melhorar. É importante adicionar os requisitos de operações e os meios de medição (DOMINGUES, 2013).

Um Diagrama SIPOC é uma representação visual de um mapa de processo de alto nível; tornando evidente e facilitando a análise dos fornecedores, insumos, saídas e clientes do processo. O SIPOC pode ser usado para definir o escopo e os limites de seu projeto. O SIPOC fornece uma compreensão de um processo identificando facilmente quais atividades ocorrem no processo, quem tem uma mão na produção da saída, quem recebe a saída e como todas as partes interessadas variam o sucesso (COELHO, 2015).

2.3 BPMN

BPMN é uma notação padrão ISO conhecida para o processo modelagem. É projetado para o mapeamento de processos de forma fácil compreensível e utilizável, fornecendo uma linguagem comum para diferentes atividades de negócios. As implementações de software suportam hierarquias de construção de processos. O Business Process Model and Notation (BPMN) vem recebendo níveis elevados de atenção na prática comercial. BPMN permite um processo mapa para ser importado e exportado diretamente e rapidamente usando padrões comuns, portanto é uma ferramenta atraente para uso em modelagem conceitual (PROUDLOVE, 2017).

O padrão BPMN é amplamente utilizado e permite a construção de modelos de processos convencionais e compreensíveis. Além da perspectiva do fluxo de controle plano, os subprocessos, os fluxos de dados, os recursos podem ser integrados dentro de um diagrama BPMN. Isso torna o BPMN muito atraente tanto para os mineiros de processo como para os usuários empresariais, uma vez que a perspectiva do fluxo de controle pode ser integrada com as perspectivas de dados e recursos descobertas a partir dos logs de eventos (KALENKOVA, 2017).

As notações tradicionais de modelagem dos processos de negócios, incluindo o Modelo de Processo de Negócios (BPMN) padrão, dependem de um paradigma imperativo em que o modelo de processo contemple todos os fluxos de atividade permitidos. Em outras palavras, cada fluxo que não é especificado é implicitamente desautorizado. Essas notações permitem aos modeladores capturar restrições nos fluxos de atividade permitidos, o que significa que todos os fluxos são permitidos desde que não violem as restrições especificadas (GIACOMO, 2015).

Muitas organizações usam modelos de processos de negócios para documentar operações comerciais e formalizar os requisitos de negócios em projetos de engenharia de software. O BPMN, evoluiu para o padrão líder para modelagem de processos. Um desafio é a complexidade do BPMN: oferece uma grande variedade de elementos e muitas vezes várias opções de representação para a mesma semântica. Isso levanta a questão de como os modeladores podem lidar com essas escolhas (LEOPOLD; MENDLING; GÜNTHER, 2016).

3 Metodologia

A presente pesquisa baseou-se no mapeamento dos processos relacionados aos serviços de uma empresa do ramo metalomecânico e na proposta de melhorias em sua execução a partir do Mapeamento e Gestão por Processos. A escolha dessa empresa como objeto de estudo baseou-se nas seguintes motivações: i) pequena empresa atuante no ramo metalomecânico; ii) o seu ramo de atuação é de suma importância para a economia da região; iii) é um ramo que tem uma demanda de trabalho significativa.

Diante disso, buscando alcançar o objetivo proposto, adotou-se um plano de pesquisa de caráter descritivo, quanto aos seus objetivos. Foram utilizadas algumas técnicas de análise qualitativa e quantitativa. A pesquisa qualitativa se baseou em entrevistas e depoimentos informais de funcionários e do gestor da empresa para coletar informações pertinentes aos serviços realizados. A pesquisa quantitativa foi obtida através da observação e coleta de dados no local dos processos desenvolvidos na empresa em estudo, consistindo na análise dos resultados obtidos, principalmente através da consolidação dos resultados representados nos gráficos, confirmando a análise qualitativa. Com a utilização da pesquisa qualitativa e quantitativa foi possível recolher muito mais informações do que se poderia conseguir isoladamente.

Utilizando o método de estudo de casos, a presente pesquisa foi realizada numa empresa do ramo de Metalomecânica, no período de dezembro de 2016 a agosto de 2017. Um estudo de caso é baseado numa investigação de um fenômeno contemporâneo em seu contexto no mundo real. Aponta para o projeto e a coleta de dados e informações e ajuda a tratar a condição técnica distintiva, no qual terá mais variáveis de interesse. O mesmo pode incluir casos múltiplos ou únicos, pode ser limitado a evidências quantitativas, podendo ser um método útil para se realizar uma avaliação mais completa (YIN, 2015).

Esta pesquisa enquadra-se num estudo de caso único, pois foi utilizado o caso revelador, ou seja, que permite o acesso a informações não facilmente disponíveis (CESAR, 2005). Slack, Chambers e Johnston (2009, p. 101) apresentam uma definição de mapeamento de processos como “[…] a descrição de processos em termos de como as atividades relacionam-se umas com as outras dentro do processo”. Já para Pavani Júnior e Scucuglia (2011), há uma abordagem muito interessante que mostra o mapeamento de processos como uma ferramenta primordial, sendo considerada a primeira etapa para a gestão por processos, relacionada ao estudo e entendimento do trabalho realizado, buscando entender as lógicas inseridas na cadeia de insumos e informações.

As técnicas fluxogramas, SIPOC e diagramas de processo foram utilizadas nesta pesquisa possibilitando uma visualização de todo interior da organização em qualquer nível de detalhe, facilitando a geração de ideias para melhoria do processo e dando suporte para se encontrar falhas de desempenho e documentar o aspecto de um processo.

Essas técnicas tem uma característica em comum, ou seja, todas mostram o fluxo de pessoas, materiais e informações. Outra característica é que os símbolos são padronizados e, dependendo da complexidade, esses símbolos aumentam e definem um nível de detalhamento maior. Assim, o mapeamento de processos possui uma vantagem significativa de analisar cada atividade e, consequentemente, eliminar tarefas desnecessárias, fazendo com que todo o processo se torne mais simplificado (SCHMIDT, 2016).

Campos e Lima (2012) destacam dez passos para se realizar o mapeamento de processo: identificar os objetivos do processo; identificar as saídas do processo; identificar as entradas e componentes do processo; identificar os fornecedores do processo; determinar os limites do processo; documentar o processo atual; identificar melhorias necessárias ao processo; consenso sobre melhorias a serem aplicadas ao processo e documentar o processo revisado.

Para a realização do mapeamento do processo na empresa, as seguintes etapas foram observadas:

-

Visitas à empresa para acompanhamento do processo.

-

Coleta de dados.

-

Mapeamento do processo.

-

Apresentação e análise dos metadados.

Através da pesquisa realizada, foram identificados os principais métodos de mapeamento e técnicas de modelagem de processo utilizadas nos serviços.

Tanto para a modelagem de processos quanto para o mapeamento é necessária a utilização de ferramentas específicas (BOCKEN, 2013). No entanto, nem todas as ferramentas são utilizadas e este estudo não tem como objetivo esgotar o assunto sobre cada uma delas. A pesquisa manteve o foco nas principais ferramentas aplicadas nos serviços, que foram apresentadas da seguinte forma:

Métodos para mapeamento de processos em serviço de acordo com Jorge; Miyakea, (2016):

- 1. Fluxograma

- 2. Diagrama de Processos

- 3. Mapa de Processos

- 4. SIPOC

- 5. BPMN.

A modelagem de processos facilita a compreensão humana e a comunicação de processos, sua automação e sua melhoria. Embora seja possível documentar processos simples em uma folha de papel, os processos de engenharia geralmente sofrem de suporte inadequado e, portanto, não são usados ou melhorados continuamente (GARCIA; VIZCAINO; EBERT, 2011).

Bizagi é um software BPM (Business Process Management), que permite modelar os processos de negócio de forma ágil e simples em um ambiente gráfico intuitivo. O bizagi foi idealizado para diagramar processos em BPMN, definir regras de negócio, definir interface do usuário, otimização e balanceamento de carga de trabalho, indicadores de desempenho de processos, monitor de atividades e muito mais (SCHWARZROCK et al., 2017).

No estudo de caso realizado, foi utilizado o software Bizagi na estruturação do BPMN, que foi assim montado:

-

Mapeamento do Processo da Administração

-

Mapeamento da Área de Projeto

-

Mapeamento do Processo de Fabricação.

3.1 Materiais e métodos

Em um primeiro passo, foram introduzidas duas técnicas de mapeamento para visualizar o processo. A primeira etapa consistiu em identificar o grupo interdisciplinar encarregado de realizar as mais diversas atividades da indústria metalomecânica. Sendo eles: montadores de estruturas metálicas, soldadores, caldeireiros, maçariqueiros, auxiliares e encarregados de produção. Numa etapa posterior, foi selecionada uma técnica de mapeamento de processo aplicada a indústria metalomecânica e procedimentos para melhor visualizar, compreender e organizar eficientemente o fluxo de trabalho.

3.2 Mapeamento de atividades de processo

O mapeamento de atividade de processo (às vezes também conhecido como mapeamento de processo) é uma técnica para agilizar o fluxo de trabalho. O mapeamento de processos em geral refere-se a atividades envolvidas no processo, tais como o que exatamente uma entidade de negócios faz, quem é responsável, a que padrão um processo deve ser concluído e como o sucesso de um processo de negócios pode ser avaliado. Após o mapeamento bem-sucedido do processo, não deve haver incerteza quanto ao processo (TYAGI et al., 2015).

Essa técnica pode ser usada para eliminar desperdícios, inconsistências e irracionalidades do local de trabalho, fornecendo produtos e serviços de alta qualidade de forma fácil, rápida e barata (RODRIGUES, 2016). É uma abordagem geral que inclui cinco etapas:

- 1. Estudo do fluxo de processo

- 2. Identificação das etapas do processo

- 3. Consideração de um melhor padrão de fluxo

- 4. Consideração de se o processo pode ser rearranjado em uma sequência mais eficiente

- 5. Considerar se tudo o que está sendo feito em cada etapa é realmente necessário (e o que aconteceria se as tarefas supérfluas fossem removidas?).

3.3 Mapeamento da estrutura física

Esta etapa foi desenvolvida para identificar o que um determinado processo de produção se parece em uma visão geral ou nível da indústria. Esse conhecimento auxilia na apreciação de características específicas do setor de processos em geral e sua realização em uma atividade em particular.

Visitas técnicas foram realizadas com o objetivo de melhor conhecer os processos da empresa, identificar os principais equipamentos que compõem os processos, assim como mapear o fluxo do processo.

Os mapas de processo aplicados na indústria são frequentemente uma combinação de dois diagramas. O primeiro diagrama descreve a estrutura da indústria de acordo com os vários laços que existem tanto no fornecedor quanto na área de distribuição. Esse mapa de estrutura física fornece um amplo mapa de indústria que captura a maioria dos processos envolvidos, com a área de cada parte do diagrama proporcional ao número de atividades em cada processo. O segundo diagrama visualiza a indústria de forma semelhante com os mesmos conjuntos de organizações. No entanto, em vez de vincular a área do diagrama ao número de processos envolvidos, ele está diretamente ligado ao processo de adição de valor, mais estritamente ao processo de elaboração de custos.

Assim, a análise da estrutura física pode ser focalizada na estrutura completa da indústria ou da cadeia de suprimentos. Podendo resultar em um redesenho de como a própria indústria funciona. Podem ser feitas tentativas para eliminar atividades desnecessárias, simplificar ou combinar atividades necessárias, mas sem valor, e procurar mudanças de sequência que reduzam o desperdício.

4 Estudo de caso

4.1 Apresentação da empresa

A empresa objeto do estudo possui um único proprietário e é composta por dois setores principais: administração e fabricação. A ideia principal era atender as demandas de construção de estruturas metálicas da maneira mais objetiva possível, agregando valor ao produto e utilizando o mínimo de recursos possível.

Toda parte administrativa e financeira da empresa é efetuada pelo proprietário. A empresa conta com apenas 01 (uma) secretária e um representante comercial; todos os demais são funcionários do setor de fabricação.

Para explicar o setor de fabricação, podemos dividir a empresa em dois setores principais: montagem e pintura. Os funcionários da montagem são responsáveis por cortar, dobrar/curvar, pontear (montar) e soldar os carrinhos e ou estruturas metálicas. Existe também o encarregado, funcionário responsável pela coordenação da área de fabricação, assim como também é um dos montadores de estruturas metálicas.

O departamento de marketing da empresa possui eficiência limitada, o que impossibilita que ela aproveite as novas tendências de mercados, assim como excelentes oportunidades de negócios. A empresa não possui um site oficial, onde seja possível a divulgação de seu portfólio de produtos e serviços. Ela alcança a maioria de seus clientes por meio do popular “boca a boca”, valendo-se da prerrogativa de já estar estabelecida a alguns anos no local.

Em relação ao fechamento do negócio, verificou-se que o mesmo ocorre a partir do contato do cliente com a empresa ou a partir de um contato do representante comercial da empresa com o cliente. Verificada a viabilidade de atender a solicitação do cliente, o mesmo explica de maneira geral a ideia da estrutura que necessita. Nessa conversa, tudo é descrito em um papel e, a partir daí, monta-se o orçamento, que é fornecido ao cliente. De posse dessas informações, o que se torna primordial é a confirmação por parte do cliente quanto à aprovação do orçamento. Após a aprovação do orçamento, a empresa inicia o processo de compra dos materiais que serão necessários para a fabricação da estrutura.

A concepção efetiva da estrutura começa com um esboço de um desenho básico com todos os detalhes e medidas. Analisam-se as anotações com os detalhes acertados com o cliente e, se necessários, contatos são realizados para eliminar possíveis dúvidas. Durante o processo de fabricação são realizados os ajustes finais, desde que não se perca o foco das necessidades e exigências do cliente.

A empresa estudada dedica a sua atividade à produção de carros industriais em aço, baseados nas necessidades do cliente. Os carros industriais são destinados ao transporte de cargas dentro dos galpões e armazéns em diferentes segmentos da indústria. Alguns dos modelos de carros industriais estão representados na Figura 1.

Figura 1.

Exemplos de produtos fabricados na empresa

Fonte: Detrix – Solutions & Technology (2017)

Além da fabricação de carros industriais a empresa também absorve trabalhos de serralheria e caldeiraria em geral. Atuando desde a fabricação de grades e portões até à construção de galpões e estruturas metálicas de grande porte. O conceito de fabricação de produtos segundo desenhos e especificações de cliente motiva uma produção caracterizada por elevada variedade e baixo volume de produção.

A estrutura física da empresa é composta de máquinas, equipamentos e bancadas que compõem o processo de fabricação de carros industriais, assim como estruturas metálicas quando solicitadas. A maneira como estão dispostas as máquinas, os equipamentos e as bancadas influenciam diretamente no fluxo do trabalho.

4.2 Resultados da pesquisa

4.2.1 Mapa de processos baseado no BPMN

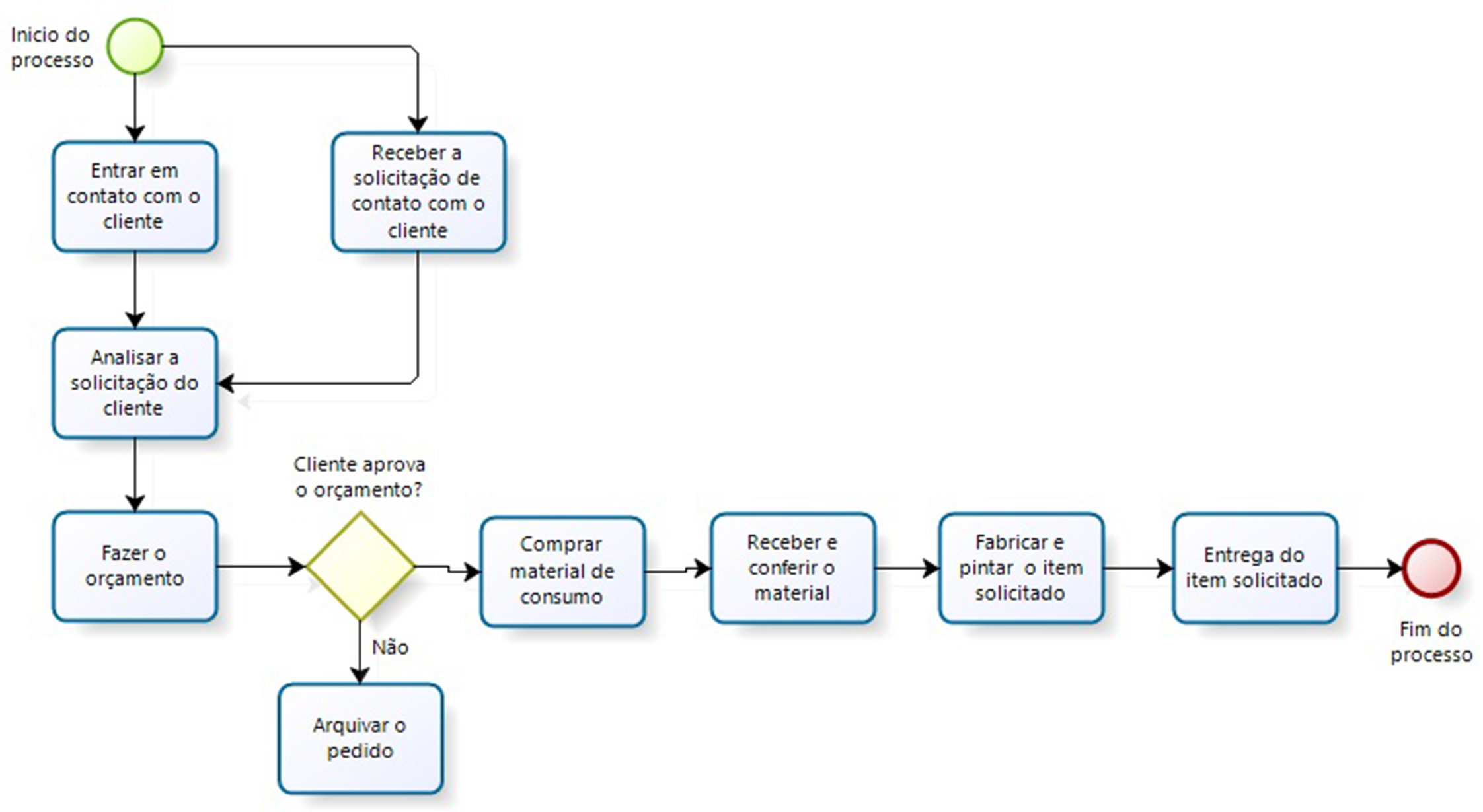

O fluxograma representado pela Figura 2, é equivalente ao funcionamento dos processos na empresa em estudo atualmente. Chegou-se a este modelo de fluxograma a partir de observações in loco, assim como resultado de percepções adquiridas em conversas com funcionários atuantes nos processos da mesma.

Figura 2.

Fluxograma atual da empresa

Fonte: Os autores

No processo representado pelo fluxograma atual da empresa na Figura 2, o início se dá a partir de um contato com o cliente ou de uma solicitação do mesmo. A partir deste ou daquele contato e tendo em mãos as medidas do equipamento ou estrutura solicitada; um orçamento é feito e enviado ao cliente para que ele o aprove ou não.

Após a aprovação do cliente é efetuada a compra dos materiais necessários para a fabricação do produto. Na chegada do material uma conferência é feita pelo profissional responsável pela fabricação dos equipamentos e ou estruturas metálicas a fim de certificar-se de que o material foi comprado corretamente.

Com os materiais de consumo em mãos inicia-se o processo de fabricação que contempla o corte dos materiais, a montagem dos equipamentos ou estruturas, a soldagem e finalizando com a pintura. Logo após a secagem da pintura do equipamento/estrutura, segue-se o processo de faturamento, entrega e ou instalação.

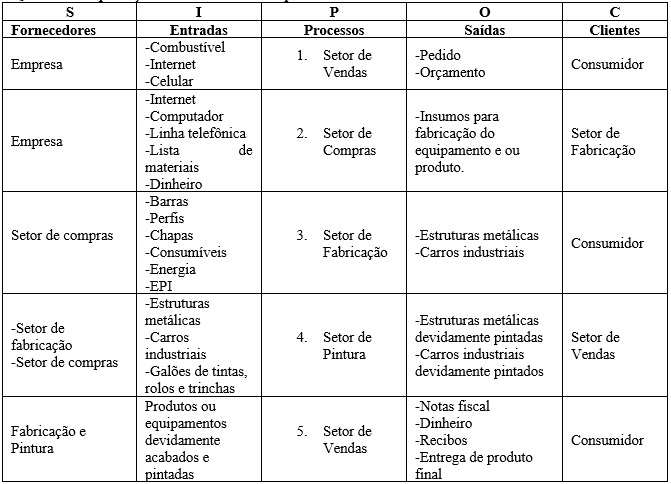

Após a identificação das etapas do processo e construção do fluxograma, foi necessária a identificação dos fornecedores, das entradas, das saídas e dos clientes de cada etapa do processo. Foi utilizado então o método SIPOC para facilitar a visualização da sequência de processos. Com uma visão mais clara do fluxo dos processos é possível tentar realizar melhorias de modo que por futuras ações seja obtido um nível de qualidade ainda mais amplo de acordo com as informações obtidas, tais como as evidenciadas no Quadro 1.

4.2.2 SIPOC – Suppliers-Inputs-Process-Outputs-Costumers

A sigla SIPOC tem origem nos termos em inglês: Suppliers (fornecedores), Inputs (insumos), Process (processo), Outputs (produtos obtidos na saída) e Customers (consumidores) (ANDRADE et al., 2014).

O SIPOC identifica todos os elementos relevantes de um projeto de melhoria e é útil para definir o escopo e categorizar os processos de forma cronológica. O mesmo facilita a criação de um mapa de processos bem definido (GUTIERREZ-GUTIERREZ et al., 2016).

No Quadro 1 pode ser observado um mapeamento do processo a partir do método SIPOC para uma melhor compreensão do processo.

Fonte: Os autores

O SIPOC representado no Quadro 1 descreve todo o processo de fabricação de um equipamento ou estrutura metálica fabricado nessa empresa. Esse equipamento e/ou estrutura metálica pode ser fabricado de acordo com o projeto padrão de seu portfólio de produtos. É possível também atender uma encomenda do mesmo produto com características e exigências específicas para um cliente especial. A melhor compreensão do processo garante um fluxo de trabalho eficiente, assim como uma melhor utilização da capacidade do processo.

Após uma observação do processo, foram realizadas entrevistas com o gestor da empresa e com alguns funcionários a fim de delimitar claramente os processos, entradas, saídas, fornecedores e clientes, sob uma visão macro de tudo o que é desempenhado no galpão. As respostas obtidas com as entrevistas possibilitaram a elaboração de um SIPOC, conforme descrito no Quadro 1. Observa-se por meio do SIPOC que a empresa, possui em sua estrutura organizacional quatro principais processos responsáveis por sua produtividade, sendo eles os setores de vendas, compras, fabricação e pintura.

O SIPOC possibilitou a visualização clara dos fornecedores e clientes envolvidos em todas as etapas dos serviços realizados.

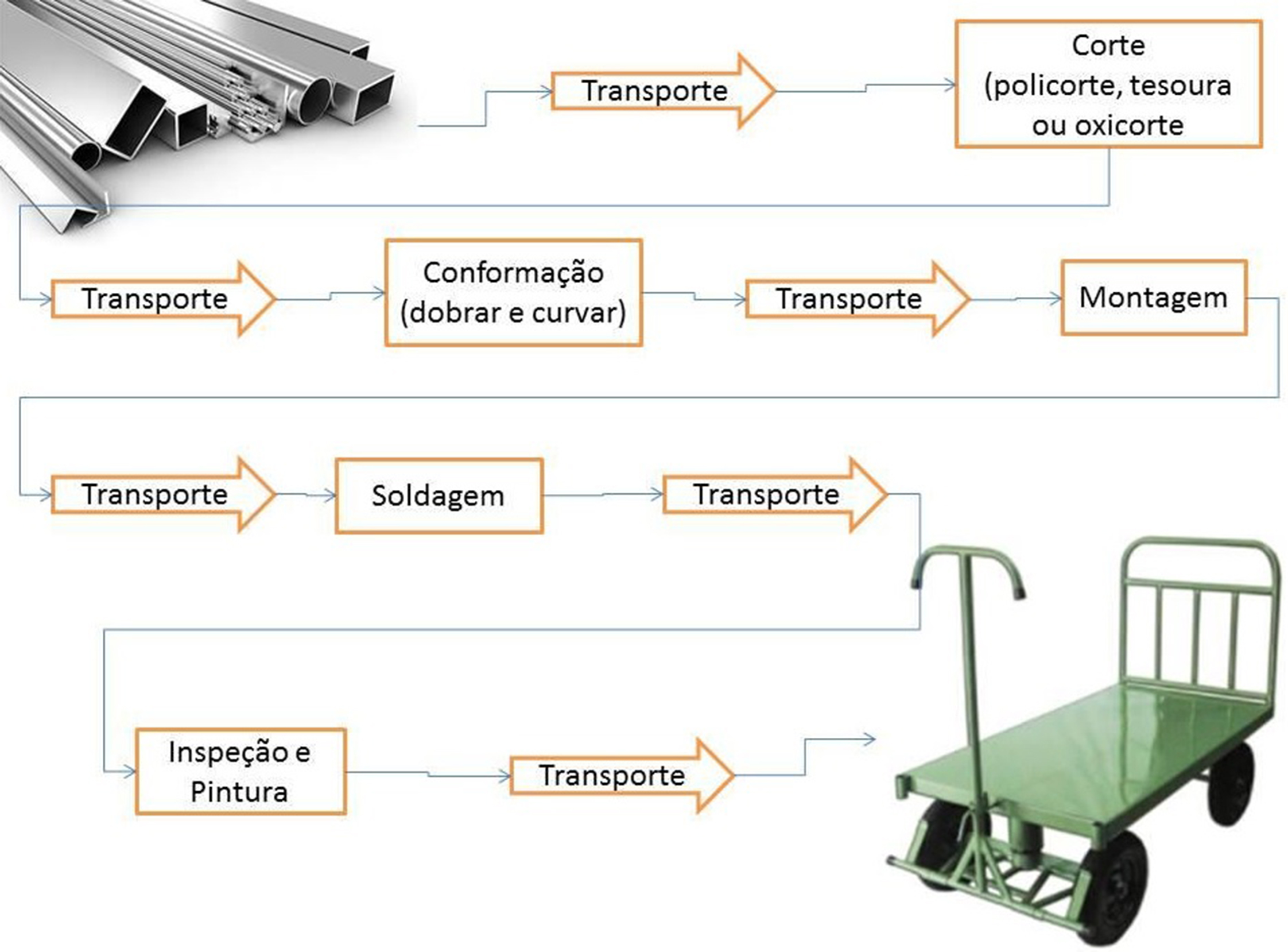

4.2.3 Descrição do Processo

A Figura 3, possibilita a visualização do fluxograma resultante do mapeamento do processo de produção de um dos produtos fabricados na empresa. Desse modo, o “carrinho plataforma” passa por corte, conformação, montagem, soldagem, inspeção e pintura, nesta sequência.

Figura 3.

Descrição do Processo (Ilustração)

Fonte: Os autores

4.2.4 Processo de produtivo

Para ser produzido, “o carrinho plataforma” passa por cinco processos:

-

Corte – O material utilizado em sua produção, barras e ou tubos, são transportados manualmente até a policorte ou maçarico de corte oxiacetilênico, onde os materiais serão cortados nas medidas predeterminadas. Depois de cortados, a próxima etapa é a conformação, os materiais cortados serão transportados manualmente até a viradeira ou calandra.

-

Conformação – Os materiais cortados: barras, chapas e tubos. São conformados de acordo com os desenhos e medidas em máquinas do tipo: viradeiras e ou calandras. As peças resultantes do processo, são transportadas para o setor de montagem.

-

Montagem - As peças cortadas e conformadas, são montadas (ponteadas), de acordo com as medidas e desenhos do projeto da peça em construção. Após a montagem as medidas são conferidas e os carrinhos transportados para o setor de soldagem.

-

Soldagem – No setor de soldagem os carrinhos ponteados (montados) no processo anterior, são soldados de forma definitiva pelos processos de soldagem por Eletrodo revestido ou MIGMAG. Após a soldagem, os carrinhos são transportados para o setor de pintura.

-

Inspeção e pintura – Os carrinhos, já devidamente, montados e soldados, passam por uma inspeção visual e dimensional, para a conferência das medidas e da qualidade da solda. Após a pintura e a secagem da tinta, os carrinhos prontos ficam disponíveis para o setor comercial e seus respectivos clientes.

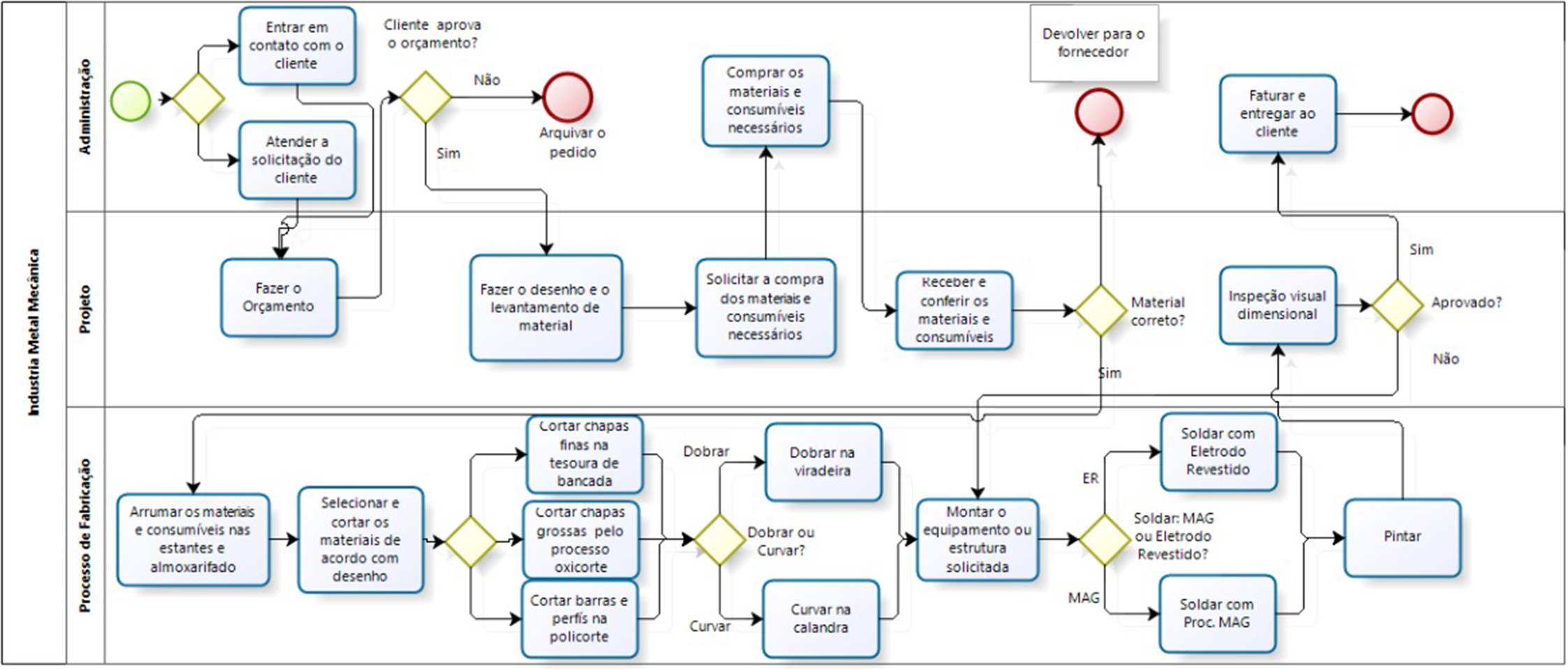

4.2.5 BPMN final proposto

Após a análise crítica do processo, realizou-se o desenho final de um diagrama de processo conforme as sugestões de melhorias realizadas. A Figura 4 evidencia como ficará o processo com base nas melhorias propostas. O diagrama representado divide um processo da indústria metalomecânica em três novos subprocessos. Cada subprocesso também representa as etapas que juntas compõem o processo de fabricação.

O desenho final proposto para a empresa metalomecânica contempla de forma harmoniosa entre si as etapas referentes aos processos administrativos, os processos de projeto e os processos de fabricação. Os processos, os subprocessos, as etapas e as tarefas se complementam e contribuem organizadamente para o bom andamento da empresa.

Esta é a nova configuração da empresa: processo administrativo, processos de projeto e processos de fabricação.

-

Processo administrativo – ao setor administrativo compete o contato inicial com o cliente, atendimento as solicitações dos clientes, controle dos pedidos e orçamentos finalizados ou não. Compra dos insumos necessários para a fabricação dos produtos solicitados, assim como a entrega e o faturamento junto aos clientes.

-

Processos de projeto – ao setor de projeto compete fazer os orçamentos, levantamento e solicitação de material; levando em consideração os modelos, as dimensões e quantidade de produtos solicitados. Também faz parte das atribuições do setor de projeto: conferir e receber os materiais, confeccionar os desenhos do produto ou equipamento a ser fabricado, assim como a inspeção final para confirmação da qualidade final do produto fabricado.

-

Processos de Fabricação – Ao setor de fabricação compete a arrumação dos materiais e consumíveis nas estantes e almoxarifados. Selecionar e cortar os materiais de acordo com o desenho. A conformação dos materiais de acordo com os desenhos e solicitações dos clientes e do setor de projeto. A montagem dos diversos modelos, tamanhos e tipos de equipamentos e ou estruturas metálicas solicitadas pelos clientes e de acordo com os desenhos do setor de projeto. A soldagem com qualidade e eficiência dos equipamentos e estruturas anteriormente montadas e ponteadas no setor de montagem, assim como a inspeção e pintura dos produtos acabados.

Figura 4.

BPMN proposto pelo autor

Fonte: Os autores

O mapeamento de processos pode resultar em muitos benefícios para a empresa, pois ele possui uma vantagem significativa por analisar cada atividade e, consequentemente, eliminar tarefas desnecessárias, tornando todo o processo mais simples e eficiente (SCHMIDT, 2016). Além disso, essa ferramenta auxilia a empresa em enxergar claramente seus pontos fortes, fracos, tais como gargalos, atividades redundantes, tarefas de baixo valor agregado, retrabalhos, além de ser uma excelente forma de melhorar o entendimento sobre os processos e aumentar a performance do negócio.

Com a elaboração do Mapeamento de Processos foi possível ampliar o conhecimento sobre as tarefas desenvolvidas por cada setor. O processo de produção, as necessidades de infraestrutura, matéria-prima, maquinário, qualificação técnica de mão de obra e habilidades comportamentais ficaram compreensíveis e disponíveis tanto para os novos colaboradores como para aqueles que já estão na empresa há mais tempo. Antes, as informações estavam detidas apenas às pessoas que executavam suas respectivas tarefas no setor; hoje, as mesmas estão disponíveis a todos que necessitem ou desejem ter acesso a elas (STUANY; DE LIMA; MOREIRA, 2018).

5 Considerações finais

O presente estudo teve como objetivo principal realizar o mapeamento dos processos existentes numa empresa do ramo metalomecânico e, a partir disso, propor melhorias dos mesmos, redesenhando seus processos. Para isso, foi necessário primeiramente mapear os processos para, a partir da análise crítica, propor melhorias. Assim, diante das melhorias propostas, realizou-se um desenho final do processo, por meio da ferramenta fluxograma.

Dentre os benefícios decorrentes do mapeamento de processos estão a identificação de gargalos operacionais, controle do processo produtivo, padronização do processo, aumento da produção e melhoria da qualidade. Outros benefícios observados são bom funcionamento da produção, análise crítica das tarefas que não agregam valor, padronização do produto, aumento da receita e redução das despesas. São essas ações que resultam em um produto e/ou serviço de acordo com as expectativas do cliente.

A partir dos resultados, espera-se que a análise crítica do processo e as sugestões de melhorias, logo após serem implantadas, proporcionem à organização maior fluência das informações, maior autonomia dos colaboradores, melhor administração dos recursos físicos, humanos e financeiros, minimização do retrabalho, maior padronização e profissionalização e menor tempo de execução de algumas atividades. Logo, acredita-se que a empresa só tem a ganhar com o mapeamento de processos, pois é uma metodologia que auxilia a empresa na visualização de seus pontos fortes, permitindo identificar as atividades que precisam ser melhoradas, a fim de aumentar a satisfação dos clientes.

Assim sendo, espera-se que a empresa em estudo obtenha uma gestão analítica e efetiva do processo em questão, mas que essa metodologia possa contribuir para a elevação de sua competitividade através de melhores resultados.

Como barreira ao presente estudo, destaca-se a impossibilidade de generalização dos resultados obtidos por se tratar de um estudo de caso único; porém, devido à semelhança do caso estudado com outras empresas de pequeno porte, entende-se que este estudo pode servir de referência para implantação de melhorias nessas outras empresas.

Referências

ANDRADE, G. E. V. de et al. Análise da aplicação conjunta das técnicas SIPOC, fluxograma e FTA em uma empresa de médio porte. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCÃO, 32., 2012, Bento Gonçalves. Anais […]. p. 1-14.

BOCKEN, N. et al. A value mapping tool for sustainable business modelling. Corporate Governance, v. 13, n. 5, p. 482-497, 2013.

CAMPOS, R. A.; LIMA, S. M. P. Mapeamento de processos: Importância para as organizações. Universidade Federal Rural do Rio de Janeiro, UFRRJ, 2012. Disponível em: http://www.ufrrj.br/codep/materialcursos/projetomapeamento/MapeamentoProcessos.pdf. Acesso em: 20 dez. 2016.

CESAR, A. M. R. V. C. Método do Estudo de Caso (Case studies) ou Método do Caso (Teaching Cases)? Uma análise dos dois métodos no Ensino e Pesquisa em Administração. REMAC Revista Eletrônica Mackenzie de Casos, São Paulo, v. 1, n. 1, p. 1, 2005.

COELHO, D. S.; SILVA, G. L. Utilizando controle estatístico de qualidade em um processo estratégico de um instituto federal de educação. 2015. 111 f. Dissertação (Mestrado em Computação Aplicada) – Departamento de Ciência da Computação, Universidade de Brasília, Brasília, 2015.

DA SILVA, G. et al. Mapeamento de processos para o licenciamento de obras no município de Governador Celso Ramos. 2019. 88 f. Trabalho de conclusão de curso (Engenharia Civil) – Centro Tecnológico, Universidade Federal de Santa Catarina, Florianópolis, 2019.

DOMINGUES, J. P. D.; CABRITA, M. R. M. F.; REQUEIJO, J. F. G. Aplicação de ferramentas Lean e Seis Sigma numa indústria de sistemas de fixação. 2013. 159 f. Dissertação (Mestrado em Engenharia e Gestão Industrial) - Departamento de Engenharia Mecânica e Industrial, Faculdade de Ciências e Tecnologia (FCT), Lisboa, 2013.

GARCIA, F.; VIZCAINO, A.; EBERT, C. Process management tools. IEEE software, Trondheim; v. 28, n. 2, p. 15-18, 2011.

GIACOMO, G. et al. Declarative process modeling in BPMN. International Conference on Advanced Information Systems Engineering, Springer, Cham, p. 84-100, 2015.

GISSONI, L. R. M. Implantação de mapeamento de processos de trabalho no Setor de Transporte de uma instituição federal de ensino. 2016. 74 f. Dissertação (Mestrado em Administração Pública) – Instituto de Ciências Sociais Aplicadas, Universidade Federal de Alfenas, Varginha, 2016.

GUTIERREZ-GUTIERREZ, L. et al. Logistics services and Lean Six Sigma implementation: a case study. International Journal of Lean Six Sigma, v. 7, n. 3, p. 324-342, 2016.

JORGE, G. A.; MIYAKEA, D. I. Estudo comparativo das ferramentas para mapeamento das atividades executadas pelos consumidores em processos de serviço. Production, v. 26, n. 3, p. 590-613, 2016.

KALENKOVA, A. A. et al. Process mining using BPMN: relating event logs and process models. Software & Systems Modeling, v. 16, n. 4, p. 1019-1048, 2017.

LEOPOLD, H.; MENDLING, J.; GÜNTHER, O. Learning from quality issues of BPMN models from industry. IEEE Software, v. 33, n. 4, p. 26-33, 2016.

MACHADO, R. H. C.; SUZUKI, J. A. A importância da gestão por processos no desenvolvimento de uma rede de franquias. Revista de Ciência & Tecnologia,Viçosa, MG, v. 20, n. 39, p. 33-43, 2017.

MADISON, D. Process mapping, process improvement, and process management: a practical guide for enhancing work and information flow. Chico, California: Paton Press, 2005.

NAVEIRO, R. M.; MEDINA, H. V.; SÁLVIO, F. Difusão de inovações e grau de maturidade tecnológica do complexo metal mecânico: conceitos e indicadores. Brasília: [s. n.], 2015. Modelo Senai de Prospecção

OLIVEIRA, E. F. Proposta de melhoria de processos em empresa da indústria metalomecânica. 2017. 117 f. Dissertação (Mestrado em Engenharia de Produção) – Universidade Candido Mendes (UCAM), Campos dos Goytacazes, RJ, 2017.

PAULA, M. A.; VALLS, V. M. Mapeamento de processos em bibliotecas: revisão de literatura e apresentação de metodologias. Revista Digital de Biblioteconomia e Ciência da Informação, Campinas, v. 12, n. 3, p. 136-156, 2014.

PAVANI JUNIOR, O.; SCUCUGLIA, R. Mapeamento e gestão por processos-BPM: business process management. São Paulo: M. Books, 2011.

PROUDLOVE, N. C. et al. Towards fully-facilitated discrete event simulation modelling: Addressing the model coding stage. European Journal of Operational Research, 2017.

RODRIGUES, C. M. Otimização de uma linha de montagem de caixas de velocidades da Renault Cacia. 2016. 92 f. Dissertação (Mestrado em Engenharia e Gestão Industrial) – Departamento de Economia, Gestão e Engenharia Industrial da Universidade de Aveiro, Aveiro, Portugal, 2016.

ROQUE, L. Uma arquitetura de controle de processos ambientais baseada em geoprocessamento. Vértices, Essentia Editora, Campos dos Goytacazes, v. 12, n. 3, p. 91-106, 2010.

SCHMIDT, A. V. Mapeamento de processos e análise de tempos e movimentos em uma indústria do setor metal mecânico. 2016. 41 f. Trabalho de Conclusão de Curso (Graduação em Engenharia de Produção) – Centro de Tecnologia, Universidade Federal de Santa Maria, Santa Maria, RS, 2016.

SCHWARZROCK, J. et al. Comparação de Ferramentas BPMN para Modelagem e Execução do Processo de Desenvolvimento de Software. In: CONGRESSO SUL BRASILEIRO DE COMPUTAÇÃO, 2017, Criciúma, SC. Anais [...]. v. 8.

SLACK, N; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. São Paulo: Atlas, 2009.

STUANY, R. N. B.; DE LIMA, T. M.; MOREIRA, E. G. Processo de elaboração de descrição de cargos e mapeamento de processos de uma empresa de fabricação de equipamentos de áudio. Revista Eletrônica Ciências Empresarias, v. 7, n. 11, p. 50-61, 2018.

TYAGI, S. et al. Value stream mapping to reduce the lead-time of a product development process. International Journal of Production Economics, v. 160, p. 202-212, 2015.

YIN, R. K. Estudo de Caso: Planejamento e Métodos. Porto Alegre: Bookman, 2015.

Notas de autor