ARTIGOS ORIGINAIS

Avaliação do revenimento na dureza e microestrutura do aço AISI 4340

Evaluation of tempering influence in AISI 4340 steel hardness and microstructure

Avaliação do revenimento na dureza e microestrutura do aço AISI 4340

Vértices (Campos dos Goitacazes), vol. 19, núm. 2, 2017

Instituto Federal de Educação, Ciência e Tecnologia Fluminense

Esta obra está bajo una Licencia Creative Commons Atribución 4.0 Internacional.

Recepción: 06 Septiembre 2016

Aprobación: 28 Agosto 2017

Resumo: O aço AISI 4340 é amplamente usado nas indústrias aeroespacial, automobilística e nuclear (BHATTACHARYA, 2011). É classificado como um aço de alta resistência mecânica por apresentar elevados valores de limite de escoamento e de resistência (aproximadamente 800MPa e 1200 MPa, respectivamente). O presente trabalho tem como objetivo avaliar a influência dos parâmetros de revenimento neste material. As amostras foram temperadas utilizando a mesma temperatura e tempo de encharque. Em seguida, foram revenidas utilizando diferentes temperaturas de patamar e tempos de encharque. A influência dos tratamentos térmicos nas amostras foi avaliada por meio de ensaio de dureza Rockwell C, e análise metalográfica.

Palavras-chave: Microestrutura, Tratamentos Térmicos, AISI 4340.

Abstract: AISI 4340 steel is widely used in aerospace, automotive and nuclear industries (BHATTACHARYA, 2011). It is classified as a high strength steel due to its great yield and tensile strength (approximately 800 MPa and 1200 MPa, respectively).The objective of this work is to evaluate the influence of tempering parameters in this alloy. Samples were quenched using same temperature and keeping time. Then they were tempered using different tempering temperatures and keeping time. The influence of heat treatment in the samples were evaluated by Rockwell C hardness test and metallographic analysis.

Keywords: Microstructure, Heat Treatment, AISI 4340.

1 Introdução

O açoliga AISI 4340, classificado como médio carbono, é um aço multifásico e, de acordo com o tratamento térmico a que for submetido, sua microestrutura pode ser constituída de martensita revenida, martensita não revenida, ferrita, carbonetos, bainita e austenita retida (ABDALLA, 2008). Para melhorar o desempenho desse material na indústria metalomecânica são utilizados tratamentos térmicos, como por exemplo o revenimento, que proporciona uma combinação de resistência mecânica, tenacidade e dureza necessária para aplicações de grande solicitação mecânica.

A microestrutura que normalmente conduz para a melhor relação entre essas propriedades antagônicas, como dureza e tenacidade, é a martensita revenida. Essa microestrutura pode ser obtida a partir de um tratamento térmico de têmpera, seguido de revenido. O termo têmpera define o tratamento que após aquecimento até a austenitização necessita de resfriamento rápido para formação da martensita. Entretanto, a martensita obtida da têmpera possui elevados níveis de tensões residuais e baixa tenacidade, sendo necessária a realização de tratamento subsequente, conhecido como revenido, para obter alterações microestruturais e alívio de tensões residuais provenientes da têmpera (COLPAERT H, 4ª edição).

Em várias aplicações práticas, o uso do aço AISI 4340 é limitado por sua baixa ductilidade e resistência a baixas temperaturas. No entanto, recentemente, esforços consideráveis foram feitos, visando melhorar essas propriedades através de várias técnicas de tratamentos térmicos ou modificação microestrutural (SAEIDI&EKRAMI, 2009). Neste sentido, o presente trabalho tem como principal objetivo avaliar a influência da temperatura de patamar e tempo de encharque do processo de revenimento na microestrutura e propriedades mecânicas do aço AISI 4340.

2 Materiais e métodos

Neste trabalho utilizou-se uma barra de seção redonda de aço AISI 4340 com 50,8mm de diâmetro, fornecida na condição de laminada bruta. A composição química fornecida pelo fabricante é apresentada na Tabela 1.

| C | Mn | Si | P | S | Cr | Mo | Ni | |

| Fabricante | 0,39 | 0,72 | 0,25 | 0,01 | 0,025 | 0,75 | 0,24 | 1,72 |

| Norma | 0,38-0,43 | 0,60-0,80 | 0,15-0,35 | 0,04 (máx) | 0,04 (máx) | 0,70-0,90 | 0,20-0,30 | 1,65-2,00 |

A partir dessa barra redonda, foram preparadas 14 amostras com espessura de aproximadamente 5 mm utilizando uma cortadora metalográfica. Todas as amostras foram submetidas ao tratamento térmico de têmpera, em que permaneceram 5 min (1 min/mm) na temperatura de encharque de 860°C sendo, em seguida, resfriadas em óleo. Após, todas as amostras foram submetidas ao tratamento térmico de revenido, em que se variou tanto a temperatura quanto o tempo de encharque. Os tratamentos térmicos a que cada uma das amostras foi submetida estão listados na Tabela 2.

Foi realizado o ensaio de dureza Rockwell C em todas as amostras, utilizando um durômetro digital de bancada com pré-carga de 10 kgf e carga de teste de 150 kgf. A fim de garantir a confiabilidade dos dados, a dureza foi medida em 4 pontos para cada uma das amostras.

Em seguida, as amostras foram embutidas em baquelite para o preparo metalográfico. No preparo das amostras foi realizado o lixamento, em uma politriz, com lixas d`água de granulometria 100, 220, 360, 400, 600 e 1200. Depois disso as amostras foram polidas com pastas de microesferas de diamante de granulometria 3, 1 e 0,25 µm. Após o polimento, as amostras foram submetidas ao ataque metalográfico com o objetivo de revelar a microestrutura do material.

O ataque utilizado para revelar a microestrutura do aço AISI 4340 foi o Nital 2% (solução com 2% de ácido nítrico e 98% de álcool etílico), com tempo de exposição de aproximadamente oito segundos. Após o ataque, as amostras foram analisadas em um microscópio óptico utilizando aumentos originais de 400X e 1000X.

| Amostra | Tratamento Térmico |

| R | Amostra no estado como recebida |

| T | Têmpera em óleo (860°C / 5min) |

| 2A - ½ | Têmpera em óleo (860°C / 5min) e Revenido (200°C / 30 min) |

| 2A - 1 | Têmpera em óleo (860°C / 5min) e Revenido (200°C / 60 min) |

| 3A - ½ | Têmpera em óleo (860°C / 5min) e Revenido (300°C / 30 min) |

| 3A - 1 | Têmpera em óleo (860°C / 5min) e Revenido (300°C / 60 min) |

| 4A - ½ | Têmpera em óleo (860°C / 5min) e Revenido (400°C / 30 min) |

| 4A - 1 | Têmpera em óleo (860°C / 5min) e Revenido (400°C / 60 min) |

| 5A - ½ | Têmpera em óleo (860°C / 5min) e Revenido (500°C / 30 min) |

| 5A - 1 | Têmpera em óleo (860°C / 5min) e Revenido (500°C / 60 min) |

| 6A - ½ | Têmpera em óleo (860°C / 5min) e Revenido (600°C / 30 min) |

| 6A - 1 | Têmpera em óleo (860°C / 5min) e Revenido (600°C / 60 min) |

| 6B - ½ | Têmpera em óleo (860°C / 5min) e Revenido (650°C / 30 min) |

| 6B - 1 | Têmpera em óleo (860°C / 5min) e Revenido (650°C / 60 min) |

| 7A – ½ | Têmpera em óleo (860°C / 5min) e Revenido (700°C / 30min) |

| 7A - 1 | Têmpera em óleo (860°C / 5min) e Revenido (700°C / 60 min) |

3 Resultados e discussão

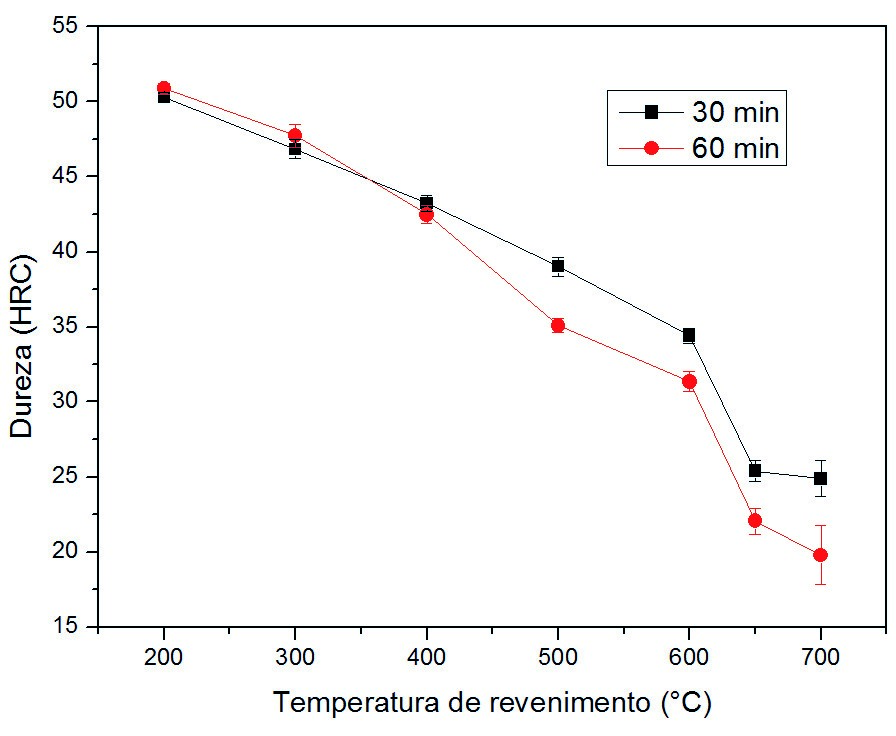

Na Tabela 3, estão registradas as durezas médias e o desvio padrão de cada uma das amostras. Após a têmpera, a dureza do material dobrou, saltando de 25,4 HRC para 50,8 HRC, demonstrando a eficiência desse tratamento térmico.

Na Figura 1, os mesmos resultados são exibidos em um gráfico de dureza (HRC) v.s. temperatura de revenido. Os resultados obtidos são coerentes com os descritos por Lee & Su (1999) e Krauss & Ebrahimi (1984) que estabelecem que o efeito da temperatura de encharque do revenimento é significativo no decréscimo da dureza, e por Novikov (1994), que afirma que o baixo revenido não altera significativamente a dureza do material. Para temperaturas acima de 600°C, a redução de dureza é elevada, de forma que foram obtidos valores de dureza similares e até mesmo inferiores à condição de como recebido.

Também é possível perceber que a variação do tempo de encharque só altera significativamente a dureza em temperaturas de revenido a partir de 500°C. Esse resultado pode ser explicado pela redução mais significativa do número de discordâncias a partir dessa temperatura.

| Material | Dureza (HRC) | Desvio Padrão |

| R | 25,4 | 0,4 |

| T | 50,8 | 0,6 |

| 2A - ½ | 50,3 | 0,3 |

| 2A - 1 | 50,9 | 0,4 |

| 3A - ½ | 46,8 | 0,6 |

| 3A - 1 | 47,7 | 0,8 |

| 4A - ½ | 43,2 | 0,5 |

| 4A - 1 | 42,5 | 0,6 |

| 5A - ½ | 39,0 | 0,6 |

| 5A - 1 | 35,1 | 0,5 |

| 6A - ½ | 34,4 | 0,5 |

| 6A - 1 | 31,4 | 0,7 |

| 6B - ½ | 25,4 | 0,7 |

| 6B - 1 | 22,1 | 0,9 |

| 7A – ½ | 24,9 | 1,2 |

| 7A - 1 | 20,5 | 1,8 |

Figura 1 –

Relação entre dureza (HRC) e temperatura de revenimento (°C)

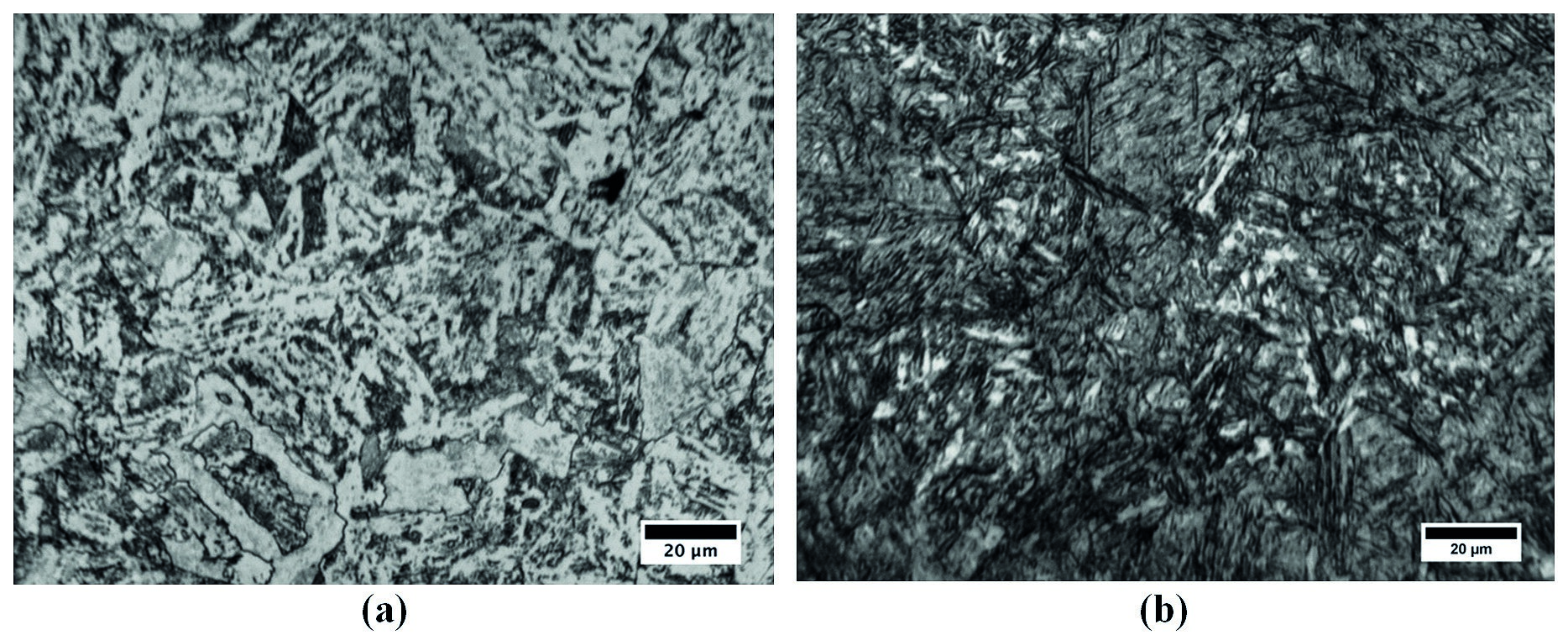

Na Figura 2 pode-se observar as metalografias no aço AISI 4340 nas condições como recebido (Figura 2a) e temperado (Figura 2b). Na condição como recebido, é possível observar uma estrutura ferrítica e perlítica que justifica o baixo valor de dureza encontrado nessa condição. Após o tratamento térmico de têmpera é possível identificar ripas de martensita, responsáveis pela elevada dureza do material.

Figura 2.

Microestrutura do aço AISI 4340 com aumento de 1000X : (a) como recebido; (b) temperado.

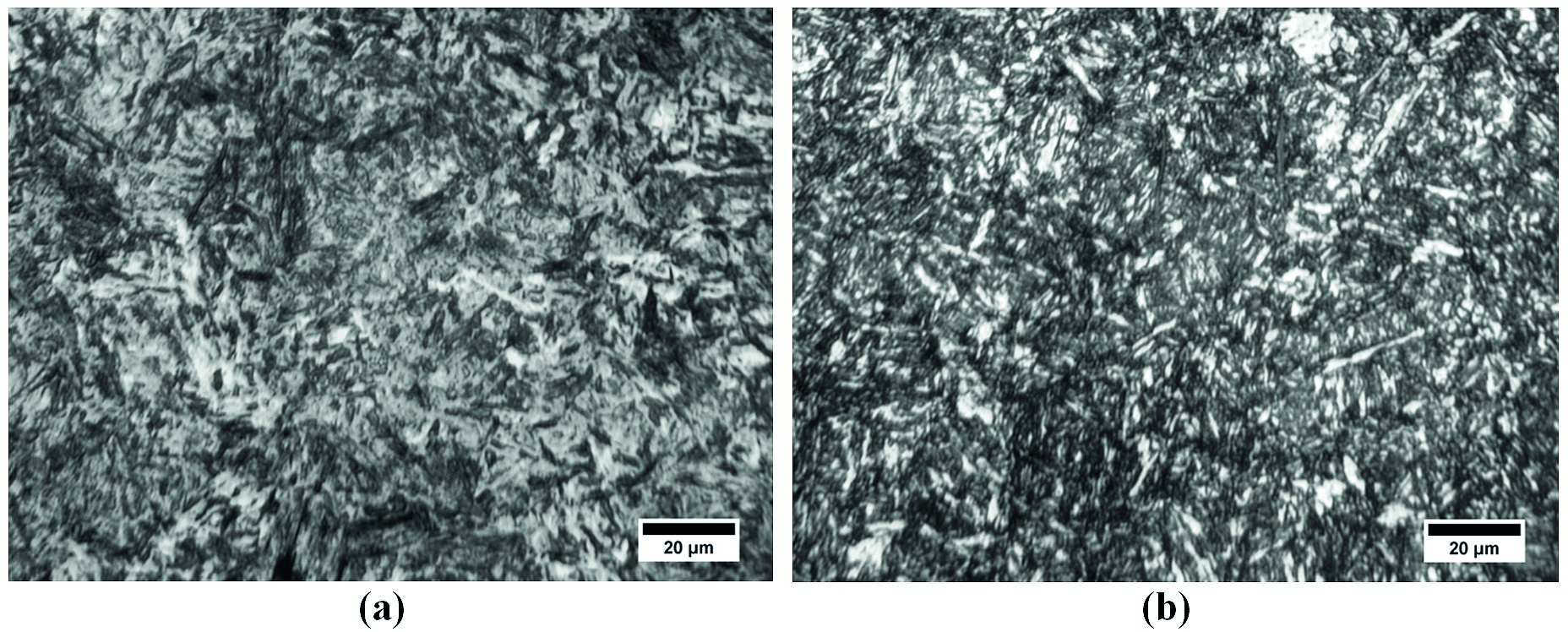

O revenimento realizado a 200°C promoveu a formação de uma microestrutura martensítica revenida característica de baixas temperaturas, conforme mostrado na Figura 2a, confirmando o acionamento apenas dos estágios iniciais das transformações do revenimento, o que não possibilitou a recuperação da martensita e redução de dureza a essa temperatura. Já na Figura 2b é possível observar a microestrutura da amostra revenida a 700°C. Nessa temperatura ocorre o crescimento e o coalescimento de carbonetos, além da formação de ferrita, devido à sua proximidade com a temperatura de austenitização (727°C), o que explica a baixa dureza encontrada nessa amostra.

Figura 3.

Microestrutura do aço AISI 4340 revenido, aumento de 1000X: (a) 200°C/60 min; (b) 700°C/60 min.

4 Conclusão

Através dos resultados obtidos nos ensaios de dureza e da avaliação de microestrutura foi possível chegar às seguintes constatações:

O aço AISI 4340, ao ser submetido à têmpera, tem sua dureza dobrada quando comparado ao aço em seu estado bruto laminado.

O revenido em baixas temperaturas não promove redução de dureza significativa, já que nessas faixas de temperatura não ocorre a recuperação e recristalização da martensita. De acordo com os resultados obtidos, é possível observar que a dureza só começa a cair significativamente nos tratamentos com temperatura de encharque superiores a 400°C.

O aumento do tempo de encharque só provocou uma queda de dureza significativa para temperaturas superiores a 400ºC.

A temperatura de revenido tem grande influência na microestrutura do aço AISI 4340, o que influencia diretamente em suas propriedades mecânicas.

Referências

ABDALLA, A.J.; ANAZAWA, R.M.; HASHIMOTO, T.M.; PEREIRA, M.S.; SOUZA,G.A.; CARRIER, G. R.; SILVA, O. M. M. Caracterização microestrutural dos aços multifásicos por microscopia óptica com a utilização de diferentes ataques químicos, 18° CBECiMat – Congresso Brasileiro de Engenharia e Ciência dos Materiais, 2008.

BHATTACHARYA, S.; DINDA, G.P.; DASGUPTA, A.K.; MAZUMDER, J. Microstructural evolution of AISI 4340 steel during Direct Metal Deposition process. Materials Science and Engineering: A, v. 528, n. 6, p. 2309-2318, 2011.

COLPAERT, H. Metalografia dos Produtos Siderúrgicos Comuns. 4. Ed. São Paulo: Editora Edgard Bluvher, 2008.

LEE, W.; SU, T. Mechanical properties and microstructural features of AISI 4340 high-strength alloy steel under quenched and tempered conditions. Journal of Materials Processing Technology, v. 87, n. 1, p.198-206, 1999.

NOVIKOVI, I. Teoria dos tratamentos térmicos dos metais. Editora UFRJ, 1994. 550 p.

SAEIDI, N.; EKRAMI, A. Comparison of mechanical properties of martensite/ferrite and bainite/ferrite dual phase 4340 steels. Materials Science and Engineering: A, v. 523, n. 1, p. 125-129, 2009.

ZIA-EBRAHIMI, F.; KRAUSS, G. Mechanisms of tempered martensite embrittlement in medium-carbon steels. Acta Metallurgica, v. 32, n. 10, p. 1767-1778, 1984.

Notas de autor