ARTIGOS ORIGINAIS

Demanda energética de picadora de forragens no processamento de capim-elefante

Energy demand of a forage chopper for cutting process of elephant grass

Demanda energética de picadora de forragens no processamento de capim-elefante

Vértices (Campos dos Goitacazes), vol. 19, núm. 3, 2017

Instituto Federal de Educação, Ciência e Tecnologia Fluminense

Esta obra está bajo una Licencia Creative Commons Atribución 4.0 Internacional.

Recepción: 03 Enero 2017

Aprobación: 24 Noviembre 2017

Resumo: Objetivou-se, com o presente trabalho, determinar a demanda energética e a qualidade do material picado de uma picadora de forragens estacionária, alimentada com motor diesel e elétrico, em função do estado de afiação das facas, tamanho de corte e da alimentação dela. Seguiu-se o delineamento inteiramente casualizado, com 5 repetições. Observou-se que a utilização da faca cega apresentou maiores valores de demanda de potência e de consumo específico e menores valores de capacidade de produção, além de apresentar qualidade de corte inferior ao corte realizado com a faca nova. Conclui-se que o motor elétrico foi o que apresentou maior capacidade de produção e menor consumo de energia e, além disso, demonstrou-se que o afiamento de faca pode atingir o melhor desempenho da picadora.

Palavras-chave: Corte de forragem, Demanda energética, Demanda de potência, Picadora de forragem, Pennisetum purpureum Schum.

Abstract: The aim of this study is to determine the energetic demand and the quality of chopped material from a stationary forage chopping machine, fed by diesel and electric motors, regarding the state of the knives sharpening, of the cutting size, and the rate of the machine feeding. The test was built following entirely randomize delineation with 5 repetitions. The tests revealed that the use of the unsharpened knife presented higher average values of potency demand and of specific consumption and lower average values of production capacity, as well as cutting quality inferior to the cut performed with the new knife. We concluded that the electric motor presented highest production capacity and lowest energy consumption. Sharpening of the knife may lead to better chopper performance.

Keywords: Forage cut, Energetic demand, Power demand, Forage chopper, Pennisetum purpureum Schum.

1 Introdução

As picadoras de forragem são máquinas que executam o corte do material fibroso com auxílio da contra faca. É uma máquina estacionária de alimentação manual, que pode ser classificada, quanto à fonte de potência para seu acionamento, em motorizada ou tratorizada. Ferreira (2006) relata que as picadoras de forragens possuem como vantagens o baixo custo de aquisição, operação e manutenção, permitem sua utilização diretamente no campo, o que diminui a operação de transporte do material inteiro, maior uniformidade no tamanho das partículas, menor necessidade de mão de obra, maior rendimento e qualidade da silagem. Conforme Rodrigues et al. (2006), equipamentos que desintegram, picam e moem as forragens são muito utilizados em pequenas propriedades e conhecidos também como desintegrador/picador/moedor (DPM).

O capim-elefante (Pennisetum purpureum Schum.) destaca-se pela alta produtividade de matéria seca (MS), por unidade de área, e pelo equilíbrio nutritivo quando novo, além de ser cultivado em todo o Brasil e resistir às condições desfavoráveis como: seca, frio e áreas de solo degradado, evitando a competição com a produção de alimentos, garantindo assim a replicação deste modelo de produção de energia renovável para diversas localidades do Brasil (PANIAGO et al., 2011).

Por suas características de alta produção de forragem, Pegoraro et al. (2009) afirmam que é de fácil adaptação a diferentes condições edafoclimáticas. Coser (2008); Paciullo et al. (2008) ainda enfatizam que tanto o seu elevado potencial nutritivo quanto a sua adaptação às heterogêneas condições edafoclimáticas predominantes no território brasileiro tendenciaram a difusão desse material genético aos sistemas mais tecnificados, especialmente para as propriedades de exploração leiteira. Seu corte pode ser feito manual ou mecanicamente, utilizando uma colhedora acoplada ao trator que corta, pica o material cortado rente ao solo, e o transporta até o local onde ocorre a picagem do material pela picadora (COSER, 2008).

A inadequada granulometria e uniformidade das partículas dos ingredientes comprometem a digestibilidade do alimento, resultando em menor desempenho dos animais. A variação entre o tamanho dos grânulos impacta ainda a qualidade da mistura, comprometendo a distribuição proporcional dos nutrientes que constituem a ração e consequente desbalanço nutricional da dieta (TEIXEIRA et al., 2012). Dessa forma, é necessário observar o tamanho das partículas obtidas do processamento da matéria vegetal.

Muitos autores, que trabalharam com desempenho de equipamentos eletrorrurais, concluíram que a rotação que fornecia melhor demanda energética nem sempre era aquela recomendada pelo fabricante. É o caso de Rodrigues et al. (2006), que trabalharam com o desempenho de picadoras e ensiladoras de forragem e com o desempenho de DPMs, respectivamente.

O desgaste de equipamentos como os marteletes causa um maior aquecimento do produto, redução na capacidade de produção, risco do rompimento da peneira, além de possível maior consumo de energia elétrica da máquina, já que o desgaste é considerado um dos maiores consumidores de energia elétrica em uma fábrica de ração (BAZOLLI, 2007; LARA, 2010; MARTINS, 2012).

Em estudo com consumo de energia elétrica em uma propriedade rural leiteira que possui 24 vacas em lactação, Coutinho (2008) estimou que o consumo médio da picadora de forragens é de 29 kWh por mês, o que representou 9,24% do consumo de energia utilizada na produção.

Persson (1987) afirma que a quantidade de energia consumida para fragmentar material vegetal pode depender de diversos fatores, quais sejam: taxa de alimentação, comprimento dos fragmentos, velocidade das facas, largura de corte, ângulo de afiação das facas, tipo de facas e possíveis interações entre eles.

Em função do exposto, objetivou-se com esta pesquisa avaliar o desempenho de uma picadora de forragens estacionária, alimentada com energia elétrica e óleo diesel fóssil em função do estado das facas, do tamanho de corte e do volume de alimentação da picadora; utilizando como forrageira o capim-elefante.

2 Material e Métodos

O presente trabalho foi realizado no Centro Tecnológico de Máquinas e Mecanização Agrícola do Departamento de Engenharia da Universidade Federal e Lavras, Minas Gerais. O produto utilizado nos ensaios foi o capim-elefante proveniente das instalações do Departamento de Zootecnia da Universidade Federal de Lavras.

Para a realização dos ensaios, foi utilizada uma Picadora Trapp, modelo ES500, que foi projetada para picar forrageiras, tais como: capins, cana-de-açúcar, sorgo, milho, etc., utilizadas na produção de silagem ou no trato diário de animais. Possui disco com 3 facas, bica de descarga direcionável e pode ser acionada por motores elétricos, a diesel, a gasolina ou pela tomada de força do trator, com capacidade de produção de 1400/5000 kg.h-1. Neste trabalho, ela foi acionada por motor ciclo diesel de 7,4 kW.

Entre a máquina motora (motor) e a máquina movida (picadora de forragens) foi instalado um transdutor de torque ou torquímetro. Sua calibração foi realizada estaticamente utilizando um braço de alavanca de 1 metro de comprimento, no qual, para anular o peso do braço, foi feito um furo no centro. Foram aplicadas cargas a distância do centro de 0,46 m, até o limite de 6,37 N, sendo que os sinais de saída foram registrados por meio do sistema de aquisição de dados “SPIDER 8”. Para a aquisição dos dados, foi utilizado um sistema da HBM modelo “SPIDER 8”, que utiliza o programa “Catman” para o seu controle e possibilita a visualização gráfica instantânea e o armazenamento de dados.

Foi utilizado um paquímetro digital, marca King Tools, com capacidade de 150 mm (6”) e resolução de 0,01 mm (0,005”), para a determinação do tamanho de corte das partículas.

Para a determinação da rotação do motor, foi utilizado um tacômetro de foto/ contato digital, marca Microtest.

O capim foi cortado manualmente em campo utilizando um facão e transportado até o Centro Tecnológico de Máquinas e Mecanização Agrícola utilizando-se trator com carreta. Foram formados quatro tamanhos de feixes com 3, 5, 7 e 9 colmos.

Para a alteração do tamanho das partículas 5 e 10 mm, foi feita a troca de posição da correia.

Para avaliar a demanda de potência, foi medido o torque da máquina em operação, com o auxílio do transdutor de torque, o qual foi instalado entre a máquina e o motor. Foi medido o torque de ambos os motores. A rotação foi medida com o auxílio de um tacômetro, sendo que seus sensores foram posicionados no eixo do motor.

Foi considerada, para a determinação da potência, a média do momento exato em que se iniciou o corte até o seu término total conforme a equação:

Em que:

P = potência demandada, kW

T = torque, N.m

N = rotação, rpm.

A determinação do consumo de potência se baseou segundo a equação proposta por Rodriguez (2004), em que o consumo de potência dos órgãos de trabalho de uma picadora de forragens, assim como de máquinas agrícolas e outras máquinas em geral, é expresso pelo somatório da potência útil demandada, em kW, e a potência demandada com a máquina funcionando sem fluxo de material, em kW.

A potência total foi considerada como a média da potência nos três primeiros segundos de alimentação do motor, e a potência da máquina funcionando sem fluxo de material como o menor valor do motor ligado.

De acordo com Souza (2010), a eficiência de trabalho útil (%) das picadoras de forragens, que envolve os processos de sucção do material, corte e impulsão das partículas cortadas, pode ser determinada pela relação entre a potência útil demandada e a potência total da máquina.

O consumo específico de energia foi expresso em kWh.t-1 e determinado relacionando a potência total demandada (kW) com a capacidade de produção (4 t.h-1).

Para avaliar a capacidade de produção, foi colocada, próximo à saída da máquina, uma lona esticada no chão. Para cada repetição, o tempo foi medido a partir do momento em que se iniciou o corte.

O material, depois de cortado, foi recolhido com ajuda de vassoura, foi acondicionado em sacos plásticos e pesado posteriormente.

Para determinação da distribuição do tamanho de partículas, foi utilizado o método Penn State Particle Size Separator, adaptado para capins tropicais, o qual consiste de quatro bandejas, sendo que a primeira retém partículas com diâmetro superior a 38 mm, a segunda retém partículas com diâmetro entre 19 e 38 mm, a terceira retém partículas com diâmetro entre 7,8 e 19 mm e a quarta e última bandeja, com fundo fechado, retém partículas com diâmetro inferior a 7,8 mm (MARI; NUSSIO, 2002).

Os procedimentos adaptados de Buckmaster, Heinrichs e Lammers (1999) para determinação do tamanho médio de partículas são, em sua ordem: anotar a tara de cada peneira e do fundo; pesar 250 gramas de amostra de forragem fresca; colocar a amostra sobre a peneira superior e iniciar a agitação sistematizada. A agitação deve ser realizada sobre uma superfície plana e lisa, e consiste em oito séries de cinco agitações vigorosas (a cada cinco agitações o conjunto de peneiras é rotacionado a 90°), totalizando 40 movimentos; anotar o peso de cada peneira com a forragem retida; medir com paquímetro digital o tamanho médio das maiores partículas retidas na peneira superior e das menores partículas retidas na peneira fechada (fundo).

A determinação de porcentagem de partículas retidas em cada peneira foi realizada de forma direta, considerando o somatório dos pesos da fração retida em cada peneira, descontando-se a tara da peneira. A determinação ponderal do tamanho médio das partículas foi dada pelo tamanho médio das partículas retidas em cada peneira e pelo percentual de retenção em relação ao peso total da amostra estratificada.

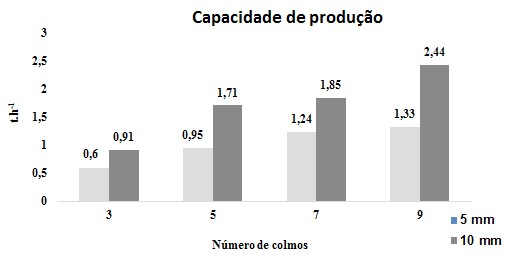

As peneiras maiores não foram utilizadas, pois não houve, depois do material cortado, partículas maiores que 19 mm, ficando a equação para a determinação do tamanho médio das partículas da seguinte forma:

Em que:

T1 = tamanho das maiores partículas retidas na peneira superior, mm

T2 = tamanho das menores partículas retidas na peneira fechada, mm

P1 = porcentagem retida na primeira peneira x

P2 = porcentagem retida na peneira fechada

As facas novas utilizadas nos ensaios foram as que vieram originais com a picadora de forragens. Depois de realizados os ensaios, as facas novas foram cegadas com o auxílio de uma lima até a perda total da afiação das facas.

Foram realizados 32 tratamentos no corte da forragem, com duas facas, sendo uma nova e a outra cega, quatro volumes de alimentação e dois tamanhos de partículas, 5 e 10 mm.

Os ensaios foram realizados seguindo o delineamento inteiramente casualizado, em esquema fatorial, com 5 repetições, totalizando 160 medições.

Os dados obtidos dos ensaios com a picadora de forragens foram tabulados em planilhas eletrônicas e analisados estatisticamente utilizando um software livre para análises estatísticas, denominado ASSISTAT.

3 Resultados e Discussão

Os resultados das interações entre as variáveis analisadas consumo de potência, eficiência de trabalho útil, consumo específico, capacidade de produção e tamanho das partículas com o tipo de motor, tipo de faca, tamanho de corte e número de colmos estão apresentados na Tabela 1.

Analisando o fator motor (Tabela 1), verifica-se que o motor elétrico apresentou uma maior demanda de potência, porém uma menor eficiência de trabalho útil, pois, para seu funcionamento sem carga, foi necessária uma maior potência do que para o motor diesel.

A faca nova apresentou os melhores valores em todas as análises efetuadas quando comparada à faca cega (Tabela 1), apresentando menores valores de potência consumida e de consumo específico e maior valor de capacidade de produção. Para o tamanho de corte de 5 mm regulado, o tamanho médio de partículas apresentou valor de 5,86 mm, e para a regulagem do tamanho de corte de 10 mm, a média do tamanho de partículas foi de 7,44 mm. Schlosser et al. (2010), avaliando picadoras de forragens, encontraram resultados em que o tamanho de corte de 10 mm foi o que apresentou melhores valores, menor potência consumida e menor consumo específico, além de apresentar maior capacidade de produção que o tamanho de corte de 5 mm, porém seu tamanho médio de partículas ficou distante do valor esperado. Neumann et al. (2007), de maneira geral, observaram que a regulagem para processamento de 4 mm de sorgo demonstrou boa uniformidade no tamanho de partículas. Observou-se maior concentração de tamanho de picados, 35% e 30%, com tamanhos entre 5 e 10 mm para a máquina regulada para corte de 4 e 22 mm de partículas, respectivamente.

| Fatores | PC (kW) | ETu (%) | CESP (kW.h-1) | CPROD (kg.h-1) | TP (mm) |

| Motor | |||||

| Diesel | 3,37 b | 0,59 a | 3,96 a | 1,08 b | 6,83 a |

| Elétrico | 4,10 a | 0,54 b | 3,34 b | 1,36 a | 6,47 b |

| Faca | |||||

| Nova | 3,52 b | 0,54 b | 2,97 b | 1,38 a | 6,54 b |

| Cega | 3,95 a | 0,58 a | 4,32 a | 1,06 b | 6,77 a |

| Tamanho de corte | |||||

| 5 | 3,96 a | 0,59 a | 4,06 a | 1,04 b | 5,86 b |

| 10 | 3,50 b | 0,53 b | 3,23 b | 1,40 a | 7,44 a |

| Nº de colmos | |||||

| 3 | 2,78 d | 0,43 d | 4,06 a | 0,75 d | 6,86 a |

| 5 | 3,36 c | 0,52 c | 3,24 b | 1,17 c | 6,85 a |

| 7 | 4,29 b | 0,64 b | 4,02 a | 1,37 b | 6,44 b |

| 9 Teste F | 4,50 a | 0,66 a | 3,26 b | 1,59 a | 6,46 b |

| M | 275,71** | 100,4** | 22,17** | 71,58** | 56,94** |

| F | 94,43** | 93,9** | 106,19** | 95,22** | 24,37* |

| T | 106,72** | 184,99** | 39,77** | 118,35** | 1132,82* |

| N | 333,42** | 559,57** | 12,16** | 119,80** | 24,73** |

| MXT | 7,25** | 1,74ns | 0,01ns | 0,68ns | 14,85** |

| MXFXT | 1,01ns | 1,62ns | 19,22** | 11,16** | 1,10** |

| MxTxN | 2,91* | 0,19ns | 21,52** | 13,24** | 2,71* |

| MxFxTxN | 0,70ns | 0,88ns | 8,09** | 1,39ns | 7,14** |

| CV (%) | 7,01 | 4,24 | 24,17 | 16,96 | 4,46 |

Quando se analisa o fator número de colmos (Tabela 1), constata-se que, para os valores de potência consumida, eficiência de trabalho útil e capacidade de produção, todos os quatro tratamentos apresentaram diferença estatisticamente significativa, decrescendo da alimentação de 9 colmos para a de 3 colmos.

A interação que obteve maior consumo específico de energia foi entre a faca cega, o tamanho de corte de 10 mm e alimentação com 7 colmos (Tabela 1). Para o consumo específico, as alimentações com 3 e 7 colmos foram estatisticamente semelhantes entre si, apresentando valores maiores que para as alimentações com 5 e 9 colmos, que também não apresentaram diferenças significativas. Obtiveram-se valores de consumo específico variando entre 2,97 e 4,32 kWh.t-1, conforme aumento do número de colmos.

3.1 Demanda de potência

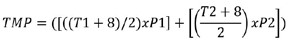

A Figura 1 apresenta a demanda de potência em função do número de colmos para os motores elétrico e diesel.

Figura 1.

Demanda de potência em função do número de colmos para os motores elétrico e diesel

Como pode ser observado (Figura 1), na interação entre os fatores número de colmos e tipo de motor, para a demanda de potência, o motor elétrico apresentou valores médios maiores que para o motor diesel em todas as situações de alimentação da picadora, pois para seu acionamento a potência demandada foi maior. A alimentação com nove colmos foi a que apresentou maior demanda de potência para ambos os motores, que aumentou à medida que se aumentou a quantidade de colmos, pois quanto mais carga se aplica na alimentação, maior a resistência de penetração da faca no material vegetal, aumentando, consequentemente, a força necessária para o corte. Portanto, esse aumento da demanda de potência em função do aumento da quantidade de material a ser cortado pode ser justificado segundo Fuentes et al. (2009), que afirmam que a demanda de potência aumenta conforme aumento da quantidade de matéria.

Em avaliação de DPMs, Souza et al. (2010) observaram resultados em que houve aumento da potência da máquina conforme aumento da rotação de trabalho em motor elétrico. Com rotação de trabalho de 4100 rpm, observaram-se valores de potência demandada, variando de 5,68 a 9,54 kW, conforme os ângulos oblíquos e de gume das facas.

São apresentados na Tabela 2 os resultados de demanda de potência e as interações com o tamanho de corte e tipo de motor.

| Motor | ||

| Tamanho de corte | Diesel | Elétrico |

| 5 | 3,65aB | 4,27aA |

| 10 | 3,08bB | 3,93bA |

Analisando-se a interação entre os fatores tamanho de corte e tipo de motor (Tabela 2), o motor elétrico apresentou maiores valores médios de demanda de potência. Quando se observa o fator tamanho de corte dentro do fator motor, o tamanho de corte de 5 mm foi o que apresentou maiores valores médios, para os dois tipos de motor, fato esse que pode ser explicado, pois, ao se diminuir o tamanho do corte, diminui-se a velocidade de alimentação da picadora, fazendo-se necessário uma maior quantidade de vezes com que a faca passe pelo material. Resultados semelhantes também foram encontrados por Rodrigues et al. (2006), que utilizaram 3 máquinas diferentes com motor elétrico, em que se obtiveram resultados de demanda de potência variando entre 2,9 e 4,6 kW com tamanhos de corte de 5 mm e de 3,1 a 4,5 kW com tamanhos de corte de 10 mm.

3.2 Eficiência de trabalho útil

A Tabela 3 apresenta os valores da eficiência de trabalho útil (%) da picadora e a interação dos fatores tamanho de corte e motor com o fator número de colmos.

| Nº de colmos | ||||

| Tamanho de corte | 3 | 5 | 7 | 9 |

| 5 | 0,46aC | 0,56aB | 0,67aA | 0,68aA |

| 10 | 0,40bC | 0,48bB | 0,61bA | 0,64bA |

| Motor* | ||||

| Diesel | 0,46aC | 0,55aB | 0,66aA | 0,67aA |

| Elétrico | 0,40bC | 0,49bB | 0,63bA | 0,64bA |

Avaliando-se a interação dos fatores tamanho de corte e motor com o fator número de colmos, conforme pode ser visto na Tabela 3, para todas as taxas de alimentação, o tamanho de corte de 5 mm apresentou maior eficiência de trabalho útil, assim como o motor diesel. Em ambas as interações, a eficiência de trabalho útil cresceu à medida que se aumentou a taxa de alimentação. Os resultados encontrados estão inferiores aos encontrados por Souza et al. (2010), avaliando diferentes DPMs, sendo uma delas avaliada com rotação de trabalho de 4100 rpm, acionada por motor elétrico, a qual obteve valores de eficiência de trabalho útil variando de 0,83 a 0,89 %, conforme os ângulos oblíquos e de gume das facas. Essa variação da eficiência útil pode ter acorrido pelo volume de material processado. Sendo assim, conforme aumento no volume de material processado, a tendência é que a eficiência de trabalho útil aumente.

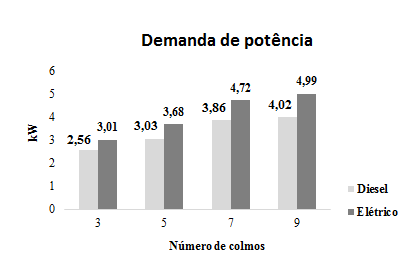

3.3 Capacidade de produção

A Tabela 4 apresenta os valores da capacidade de produção com o desdobramento dos fatores motor, tamanho de corte e número de colmos da picadora de forragens.

| N° de colmos | |||||

| Motor | Tamanho de corte | 3 | 5 | 7 | 9 |

| Diesel | 5 | 0,5bC | 0,74bB | 1,1aA | 1,21bA |

| 10 | 1,01aC | 1,39aB | 1,09aC | 1,6aA | |

| Elétrico | 5 | 0,75aC | 1,14bB | 1,51bA | 1,37bAB |

| 10 | 0,73aD | 0,73aD | 1,78aB | 2,18aA | |

Nos resultados, conforme apresentados (Tabela 4), é possível visualizar o desdobramento dos fatores motor, tamanho de corte e número de colmos. Pode-se observar que os resultados são semelhantes aos encontrados nas outras interações, sendo que, no conjunto que apresentou maior capacidade de produção, foi utilizado motor elétrico, com a picadora regulada para corte de 10 mm e alimentada com feixes de 9 colmos. Souza et al. (2009), avaliando máquinas picadoras, observaram valores referentes à capacidade de produção de 1 a 2 t.h-1, conforme indicado pelo fabricante. Tais resultados estão bastante próximos aos encontrados no presente trabalho, que variaram entre 0,5 e 2,18 t.h-1.

No desdobramento entre os fatores faca, tamanho de corte e número de colmos, a faca cega não apresentou diferença estatística entre os fatores (Figura 2).

Figura 2.

Capacidade de produção em função do tamanho de corte, número de colmos e regulagem de corte

O comportamento da interação entre os fatores, utilizando faca nova, pode ser visualizado na Figura 2, na qual se pode notar que, como já evidenciado acima, a capacidade de produção aumenta com o incremento da alimentação e é maior utilizando-se a regulagem de corte de 10 mm, visto que o fabricante estima uma produção de 1,4 a 5 t.h-1. Os resultados estão acima dos encontrados por Souza et al. (2010), em estudo com DPMs, que verificaram que a peneira de 3 mm (obtiveram capacidade de produção de 0,22 t h-1) proporcionou menor capacidade de produção quando comparada às peneiras de 5 mm (obtiveram capacidade de produção de 0,51 t h-1) e 10 mm (obtiveram capacidade de produção de 0,48 t h-1).

3.4 Tamanho de partículas

Para a análise do tamanho de partículas, foram feitos somente os desdobramentos das interações com o tamanho de corte.

Nos desdobramentos das interações entre os fatores motor, faca e número de colmos com o fator tamanho de corte, conforme pode ser visto na Tabela 5, para todos os casos houve diferença estatisticamente significativa entre o tamanho de corte de 5 e o de 10 mm.

| Tamanho de corte (mm) | ||

| Motor | 5 | 10 |

| Diesel | 6,13aB | 7,53aA |

| Elétrico | 5,59bB | 7,35bA |

| Faca | ||

| Nova | 5,98aB | 7,09bA |

| Cega | 5,75bB | 7,79aA |

| Nº de colmos | ||

| 3 | 6,09aB | 7,63aA |

| 5 | 5,91abB | 7,78aA |

| 7 | 5,66cB | 7,22bA |

| 9 | 5,78bcB | 7,13bA |

Como pode ser observado na Tabela 5, para todos os casos houve diferença estatística significativa entre os parâmetros de avaliação. O tamanho de corte diferiu em relação ao tipo de motor, condição da faca e 7 e 9 colmos de alimentação. Em todas as interações realizadas com o tamanho de corte, pode-se concluir que a média do tamanho das partículas encontradas ficou mais próxima do tamanho de corte para 5 mm. No tamanho de corte de 10 mm, apesar de ter aumentado o tamanho das partículas, a média ficou bem abaixo do esperado.

Schlosser et al. (2010) avaliaram duas regulagens de uma colhedora de forragens, para tamanho de corte entre 4 e 22 mm, sobre as culturas de milho e sorgo forrageiro, e observaram que a regulagem de corte para 4 mm apresentou maior uniformidade do picado em relação à regulagem de 22 mm.

4 Conclusões

O motor elétrico apresentou uma maior demanda de potência, porém uma menor eficiência de trabalho útil. Apresenta, também, valor de consumo específico de energia inferior e maior capacidade de produção.

A faca cega apresentou os piores resultados, demonstrando, assim, a necessidade da afiação das facas para se obter um melhor desempenho da máquina.

A interação que obteve maior consumo específico de energia foi entre a faca cega, o tamanho de corte de 10 mm e alimentação com 7 colmos.

A alimentação com 9 colmos tem a maior demanda de potência e apresenta maior capacidade de produção. A alimentação com 3 colmos tem a menor demanda de potência e apresenta capacidade de produção menor do que se espera.

Agradecimentos

Agradecimentos ao Departamento de Engenharia da Universidade Federal de Lavras pela oportunidade de realização do trabalho; à Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (CAPES), pela bolsa de estudo e ao Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq), pelo suporte financeiro; à Trapp, pelo fornecimento da picadora para a realização dos ensaios.

Referências

BAZOLLI, R. S. Influência do grau de moagem de ingredientes amiláceos utilizados em rações extrusadas sobre os aspectos digestivos e respostas metabólicas em cães. 2007. 82 f. Tese (Doutorado em Medicina Veterinária) – Universidade Estadual Paulista, UNESP, Jaboticabal, 2007.

BUCKMASTER, D.R.; HEINRICHS, A.J.; LAMMERS, B.P. Processing, mixing, and particle size reduction of forages for dairy cattle. Journal of Animal Science, Stanford, v.77, p.180-186, 1999.

CÓSER, A.C. Como manejar corretamente uma capineira. Juiz de Fora, MG: Embrapa Gado de Leite, 2008. (Instrução Técnica Para o Produtor de Leite; n. 25).

COUTINHO, A. C.; REZENDE, F. S.; RODRIGUES, G. A. GODINHO, S. DE D. Estudo e diagnóstico para balanço agro-energético em propriedade rural produtora de leite. In: SEMINÁRIO NACIONAL DE DISTRIBUIÇÃO DE ENERGIA ELÉTRICA, 18., 2008, Olinda/PE. Disponível em: <http://www.cgti.org.br/publicacoes/tag/energetico/>. Acesso em: 30 set. 2016.

FERREIRA, M. F. P., ALONÇO, A. S., MACHADO, A. L. T. Máquinas para silagem. Pelotas: Editora e Gráfica da UFPel, 2003. 98p.

FERREIRA, O. Máquinas para ensilagem. Pelotas: UFPel, 2006. Disponível em: <http://www.ufpel.edu.br/faem/engenhariarural/maquinas/arquivos/ensilagem06.pdf>. Acesso em: 15 mar. 2009.

FUENTES, J. S. P. C.; PEGNA, F. G.; CORONEL, C. I.; REINA, F. G.; SPUGNOLI, P. Power demand of a flail mower during pineapple field demolition. Ciencia e Investigación Agraria, Chile, v.1, p. 59-68, 2009.

LARA, M.A.M. Processo de produção de ração: moagem, mistura e peletização. 2010. Disponível em: <http://pt.engormix.com/MA-avicultura/administracao/artigos/producao-de-racao-t331/124-p0.htm>. Acesso em: 7 ago. 2013.

MARI, L. J.; NUSSIO, L. G. O método Penn State Particle Size Separator para a predição do tamanho de partículas de silagens. 2002. Radares Técnicos. Disponível em: <http://www.beefpoint.com.br/bn/radarestecnicos>. Acesso em: 28 out. 2008.

MARTINS, R.M. Fábrica de rações: Processo de moagem. Nutrition for Tomorrow, v.4, n. 12, 2012. Disponível em: <http://www.nftalliance.com.br/assets/RevistaNT/NT_12.pdf>. Acesso em: 31 out. 2016.

NEUMANN, M.; MÜHLBACH, P.R.F.; NÖRNBERG, J.L.; RESTLE, J.; OST, P.R. Efeito do tamanho de partícula e da altura de colheita das plantas de milho (Zea mays L.) sobre as perdas durante o processo fermentativo e o período de utilização das silagens. Revista Brasileira de Zootecnia, Viçosa/MG, v.5, p. 1395-1405, 2007.

PACIULLO, D.S.C.; DERESZ, F.; LOPES, F.C.F.; VERNEQUE, R. S. Disponibilidade de matéria seca, composição química e consumo de forragem em pastagem de capim-elefante nas estações do ano. Arquivo Brasileiro de Medicina Veterinária e Zootecnia, v. 60, n. 4, p. 904-910, 2008.

PANIAGO R.; FERRAZ JÚNIOR, A. C. P.; ALMADA, F. Y. D.; NUSSIO, L. G.; SAIDEL, M. A.; JOSÉ, A. B.; MICERINO, F. J.; SEWELL, A. H. M.; REIS, T. V. M.; JÚNIOR, S. O. Caracterização da cadeia produtiva do capim elefante para geração de energia. 2011. Disponível em: <http://www.cgti.org.br/publicacoes/wp-content/uploads/2016/03/Caracterizac%CC%A7a%CC%83o-da-CadeiaProdutiva-do-Capim-Elefante-para-Gerac%CC%A7a%CC%83o-de-Energia.pdf>. Acesso em: 30 out. 2016.

PEGORARO, R.F.; MISTURA, C.; WENDLING, B. Manejo da água e do nitrogênio em cultivo de capim-elefante. Ciência e Agrotecnologia, v.2, p. 461-467, 2009.

PERSSON, S. Factors, influencing forces, energy and power. In: ASAE. Mechanics of cutting plant material. St. Joseph: ASAE, 1987. p.161.

RODRIGUES, D. E.; DIAS, G. P.; FERNANDES, H. C.; PIZZIOLO, T. A. Avaliação do desempenho de cinco marcas de desintegradores para moagem de milho. Engenharia na Agricultura, Viçosa/MG, v.14, n.1, p. 18-25, 2006.

RODRIGUEZ, A. M.; HERNANDEZ, P. V.; DÍAZ SUÁREZ, J.; MATURELL PADIN, Y.; VEGA RISCART, D. Modelo matemático racional para el cálculo de la potencia consumida em molinos forrajeros de tambor. Revista Ciências Técnicas Agropecuárias, La Habana, v.4, 2004.

SCHLOSSER, J. F.; DORNELLES, M. E.; PINHEIRO, E. D.; DURIGON, R.; RUSSINI, A. Uniformidade de picado processado por colhedora de forragem. Engenharia Agrícola, Jaboticabal, v.30, n.2, 2010.

SOUZA, L. H.; VIEIRA, L. B.; DIAS, G. P.; REGAZZI, A. J. Capacidade de produção e consumo específico de energia em picadoras forrageiras tipo desintegrador/picador/moedor. Revista Brasileira de Engenharia Agrícola e Ambiental, v.13, n.1, p. 88–93, 2009.

SOUZA, L. H.; DIAS, G. P.; SOUZA, L. C. V.; DIAS, I. G.; RODRIGUES, D. E. Avaliação da demanda energética de um desintegrador-picador-moedor (dpm) na moagem de milho. Engenharia na Agricultura, Viçosa, v.18, n.6, p. 480-487, 2010.

TEIXEIRA, M.M.; RIZZO, R.; DETMANN, E.; MOREIRA, R.M.G.; SASSAKI, R.S. Avaliação da qualidade da mistura de ração em misturador horizontal considerando a homogeneidade dos ingredientes. Enciclopédia Biosfera, Centro Científico Conhecer, Goiânia, v.8, n.14, p. 123, 2012.

Notas de autor